山西金暉隆泰煤業有限公司礦井兼并重組整合項目初步設計

前言

一、概述

山西金暉隆泰煤業有限公司井田位于山西省沁源縣王和鎮鐵水溝村東,行政區劃屬沁源縣王和鎮管轄。礦井工業場地至王和鎮約5km,為土石公路,即與汾—屯公路接運。汾—屯公路全程為瀝青質路面。沿其向北約32km,即到達平遙縣城,與南同蒲鐵路及大運公路接運。

山西金暉隆泰煤業有限公司隸屬于山西金暉煤焦化工有限公司,山西金暉煤焦化工有限公司是一家集能源、化工、電力、物流倉儲為一體的大型煤焦化民營企業。目前公司擁有資產總額30億元,職工總數4000余人。年可實現銷售收入25億元。現已形成500萬噸煤炭、120萬噸焦炭、5萬噸煤焦油、1萬噸粗苯的產品生產能力。公司于1999年經批準獲得自營出口權,產品行銷國內10余家大型鋼鐵公司,并外銷歐美、日本、印度市場。公司自備鐵路專用線八條,可發運煤炭、焦炭、化工產品。公司是國家發改委首批公告通過的74家焦化行業準入企業,是山西省焦化行業“五十強”企業,是山西省“十一五”期間重點扶持的77個三大方陣企業,是山西省政府“十一五”期間重點培育的煤化工大企業、大集團之一。是山西省納稅重點企業之一。

本次全省煤礦企業兼并重組整合中,《長治市山西汾西正新煤焦有限公司賈郭煤礦等3處煤礦企業兼并重組整合方案》經省煤礦企業兼并重組整合工作領導組審查通過,并于2009年12月9日在晉煤重組辦發【2009】118號文《關于長治市山西汾西正新煤焦有限公司賈郭煤礦等3處煤礦企業兼并重組整合方案的批復》中予以批復。山西金暉隆泰煤業有限公司由沁源萬峰鐵水煤礦有限公司和山西曉利煤業有限公司兩礦及中間部分空白資源區兼并重組整合而成,重組整合后批準生產能力900kt/a,山西曉利煤業有限公司(300kt/a)為2010年底關閉礦井,沁源萬峰鐵水煤礦有限公司(300kt/a)為兼并重組主體礦井。2009年12月30日山西省國土資源廳為山西金暉隆泰煤業有限公司頒發了采礦許可證。證號為C1400002009121220050900。批采1#-11#煤層(2、3、6、9、10、11號煤層),批準生產規模900kt/a,井田面積7.6663km2

2010年3月山西省煤炭地質114勘查院編制提交了《山西金暉隆泰煤業有限公司兼并重組整合礦井地質報告》,2010年7月28日,山西省煤炭工業廳以晉煤規發【2010】722號文《關于山西金暉隆泰煤業有限公司兼并重組整合礦井地質報告的批復》對該地質報告進行了批復。

為了合理開發、開采兼并重組整合后的井田資源,特委托我公司編制《山西金暉隆泰煤業有限公司兼并重組整合初步設計》。

二、編制依據

1、山西金暉隆泰煤業有限公司委托我公司編制“山西金暉隆泰煤業有限公司兼并重組整合初步設計委托書”;

2、2009年12月9日,山西省煤礦企業兼并重組整合工作領導組晉煤重組辦發【2009】118號文《關于長治市山西汾西正新煤焦有限公司賈郭煤礦等3處煤礦企業兼并重組整合方案的批復》;

3、2009年12月30日山西省國土資源廳頒發的采礦許可證,證號:C1400002009121220050900;

4、2010年3月山西省煤炭地質114勘查院編制提交了《山西金暉隆泰煤業有限公司兼并重組整合礦井地質報告》。

5、2010年7月28日,山西省煤炭工業廳以晉煤規發【2010】722號文《關于山西金暉隆泰煤業有限公司兼并重組整合礦井地質報告的批復》。

6、河南理工大學于2010年7月編制提交的《山西金暉隆泰煤業有限公司礦井瓦斯涌出量預測研究報告》。

7、2007年9月18日,山西省長治市煤炭工業局長煤局規發【2007】596號文《關于沁源萬峰鐵水煤礦有限公司資源整合初步設計的批復》

8、長治市安全生產監督管理局文件長安局監煤發【2006】131號文《關于沁源縣21萬噸/年以下鄉鎮煤礦2005年瓦斯等級及二氧化碳涌出量鑒定結果的批復》。

9、煤層煤質、煤塵爆炸性和自燃發火傾向性檢驗報告。

10、礦方提供的現有采掘工程、地面設施、設備等技術資料。

11、有關供電、供水、救護協議。

12、國家有關煤炭工業的法律、法規、、規程、規范和技術政策等。

三、設計的指導思想

認真貫徹執行國家和山西省政府有關能源開發的方針、政策及煤炭工業“規程”、“規范”,設計中以科技進步為手段,以安全生產為原則,以經濟效益為中心,結合礦井實際情況,充分利用礦井現有各類工程、設施及設備,最大限度的降低礦井建設投資,力求各系統簡單實用、投資少、工期短、工藝新。通過本次兼并重組整合,提高礦井的綜合機械化水平和資源回收率,提高礦井安全裝備水平和安全管理水平,將礦井建成開拓合理,機械化程度高,安全好、效率高、效益優、符合市場發展規律的新型煤礦。

四、設計的主要特點

1、山西金暉隆泰煤業有限公司礦井設計生產能力900kt/a,屬于兼并重組整合礦井。礦井采用一次設計、一次建成投產的移交方式。。

2、井田采用斜—立混合開拓方式開采先期開采地段各煤層,礦井以主斜井、副立井和回風立井三個井筒開發采先期開采地段各煤層,其中主斜井已有383m。主斜井裝備帶寬1000mm的大傾角帶式輸送機、鋪設檢修軌道,擔負礦井煤炭提升及下大件(液壓支架)的任務,兼做進風井和礦井的安全出口;副立井裝備雙罐籠,擔負礦井矸石、材料設備及人員等輔助提升任務,兼做進風井;回風立井裝備梯子間擔負礦井回風任務,兼做礦井安全出口。

3、在井田開拓巷道布置上,充分考慮了井田范圍、煤層賦存特征、回采工作面裝備水平、回采工作面年推進度等因素,設計以+1240主水平開采F3斷層以北的9號、10號、11號煤層及東北部6號煤層,設計以一個高檔普采面(6號煤層)和一個綜采工作面(9號煤層)來保證礦井設計規模;依據工作面的年推進度、回采面的合理接替時間、井田特征和煤層產狀,來確定回采面的連續推進長度,并依此布置井田開拓巷道,比較符合本井田的實際。

盡量利用已有設施,貫徹井下多做煤巷少做巖巷的原則,井下巷道除斜巷外均沿煤層布置,基本屬煤及半煤巷。

依據工作面的年推進度和工作面順槽掘進方式,設計以兩個回采工作面、四個掘進工作面保證礦井正常生產接替,采掘比為1:2。

4、井巷工程采用錨網噴或錨桿、錨索聯合支護方式,實現了支護錨噴化和錨桿化。

5、井下大巷主運輸采用帶式輸送機,可實現自回采工作面至地面膠帶一條龍連續運輸,用人少、效率高、故障率低、安全性好,利于實現集中自動化控制與管理。

大巷輔助運輸,采用調度絞車及無極繩連續牽引車牽引1.0t系列礦車運輸。既滿足了礦井井下巷道沿煤層布置對輔助運輸的要求,又滿足了生產需要,而且還最大限度地節省了礦井初期投資。

6、地面充分利用了既有工業場地及已有設施。

五、主要技術經濟指標

1、礦井設計生產能力:900kt/a。

2、礦井設計可采儲量:33750kt。

3、礦井設計服務年限:28.6a。

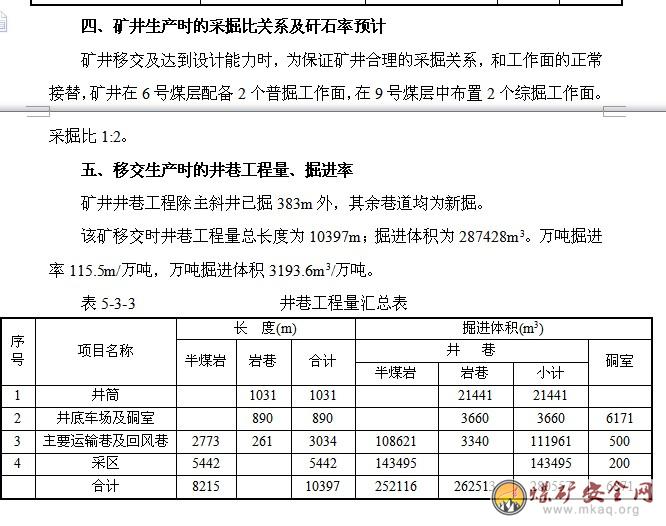

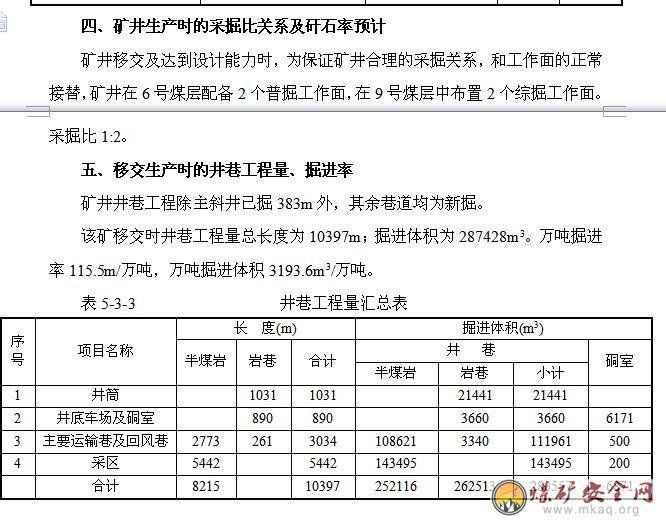

4、該礦移交時井巷工程量總長度為10397m;掘進體積為287428m3。萬噸掘進率115.5m/萬噸,萬噸掘進體積3193.6m3/萬噸。

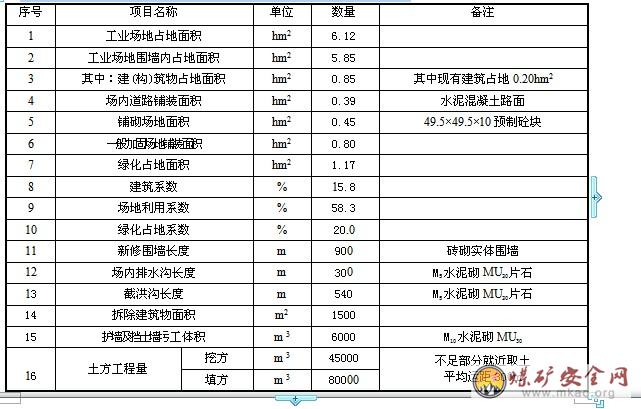

5、礦井建(構)筑物總平面為:4792m2;建(構)筑物總積為:55250m3。新建行政、生活福利建筑總面積:9836.87m2

6、礦井總占地面積7.77hm2,其中工業場地占地面積6.12hm2,矸石周轉場地占地面積1.0hm2,地面爆炸材料庫場地占地0.65hm2。

7、礦井全員效率:8.0t/工。

8、礦井在籍總人數:512人。

9、礦井建設工期:21個月。

10、礦井建設項目總造價為39724.37萬元,噸煤投資為411.38元。

11、評價指標:稅后全部投資內部收益率:21.78%,稅后投資回收期:5.85a,盈虧平衡點:56.95%;投資利潤率18.64%;投資利稅率:31.04%。

六、存在問題與建議

1、井田內勘探鉆孔未進行啟封檢查,封孔質量不詳,生產中應注意防范鉆孔導水。上部煤層的2、3號煤層采空區積水是安全隱患之一,建議礦方進一步加強水文地質工作,應進一步查清核實采空區積水情況,礦井施工和生產過程中,應堅持“預測預報,先探后掘,先治后采”的探放水原側。

2、礦井首采6號煤層和9號煤層爆炸性及煤層自燃發火性資料均為鄰近礦井資料,建議見煤后盡快補充相關資料,生產中加強防火防塵工作。

3、建議進一步加強井田地質工作,在先期開采地段進行三維地質勘察,查清隱伏斷層特征,盡量避免隱伏構造造成損失。

4、本礦井地質報告僅批復了先期開采地段,而坡底北斷層南部勘探程度嚴重不足,建議盡快安排井田中南部地質補充勘探工作。礦井開采井田中南部各煤層時必須委托設計單位編制井田中南部各煤層開采設計。

5、礦井采掘機械化程度較高,對工人、干部的素質要求也高,建議對干部、工人進行崗前培訓,使其掌握使用及維護技能,持證上崗。

第一章井田自然概況及兼并重組整合前各礦現狀

第一節井田自然概況

一、交通位置

山西金暉隆泰煤業有限公司位井田于山西省沁源縣王和鎮鐵水溝村東,行政區劃屬王和鎮管轄。整合后的井田地理坐標:東經:112°12′06″~112°14′49″,北緯:36°47′36″~36°48′43″。

本井田至沁源縣王和鎮約5km為土石公路,即與汾-屯公路接運。汾-屯公路全程為瀝青質路面。沿其向北約32km,即到達平遙縣城,與南同蒲鐵路及大運公路接運。因此,本井田煤炭外運條件較好,交通較為便利(見交通位置示意圖1-1-1)。

二、地形地貌

本井田地處太岳山區,地表為山區侵蝕地貌,溝谷縱橫,地形十分復雜。總的地勢地形最高點為井田西南部山梁上,標高+1597.0m,地形最低點為井田南部邊界處溝谷中,標高為+1420.3m,相對高差176.7m。基巖出露中等,山頂、山脊大面積被黃土覆蓋,植被不發育。縱觀該井田所處的自然地形條件,為侵蝕較弱的中-低山區。

三、水系

本區地表水屬黃河水系汾河支流的龍鳳河小流域。溝谷內一般無水流,在雨季遇暴雨時,雨水短時聚集,順溝向南流入龍鳳河,再向西流入汾河。

四、氣象及地震情況

本區屬大陸性氣候,根據沁源縣氣象臺觀測記錄,本區7、8、9三個月為雨季,降水量最小為463.3mm(1972年),最大為861.6mm(1975年),蒸發量最小為1306.7mm(1983年),最大1609.6mm(1972年),蒸發量大于降水量。冬春兩季雨雪較少,夏末秋初雨量較大,一月份氣溫最低,極端最低溫度為-22.5℃,平均-6.5℃;七月份氣溫最高,極端最高溫度38℃,平均23℃。十一月份開始結冰,次年三月份開始解凍,最大凍土深度為750mm。本區夏季多東南風,冬春季多西北風,最大風速16m/s。

據山西省頒發的山西省地震基本烈度表,本區抗震設防烈度為7度,設計基本地震加速度值為0.15g。

五、礦區經濟概況

井田中北部有坡底村,井田的西部邊緣處有鐵水溝村,人口約436人,主要農作物為玉米。井田內多為山區荒地,樹木極少,以雜草叢生為主,局部地帶為灌木叢。井田內未有其它工礦企業。

第二節兼并重組前各礦現狀

根據山西省煤礦企業兼并重組整合工作領導組晉煤重組辦發【2009】118號文《關于長治市山西汾西正新煤焦有限公司賈郭煤礦等3處煤礦企業兼并重組整合方案的批復》。山西金暉隆泰煤業有限公司由沁源萬峰鐵水煤礦有限公司和山西曉利煤業有限公司兩礦及中間部分空白資源區兼并重組整合而成。重組整合后批準生產能力900kt/a,山西曉利煤業有限公司(300kt/a)為2010年關閉礦井,沁源萬峰鐵水煤礦有限公司(300kt/a)為兼并重組主體礦井。2009年12月山西省國土資源廳為山西金暉隆泰煤業有限公司頒發了兼并重組后的采礦許可證:C1400002009121220050900。批采1#-11#煤層(2、3、6、9、10、11號煤層),批準生產規模900kt/a,井田面積7.6663km2。

沁源萬峰鐵水煤礦有限公司是由原沁源縣王和鎮鐵水溝煤礦和沁源縣王和鎮紅蓮煤礦于2006年資源整合而成。原沁源縣王和鎮鐵水溝煤礦位于鐵水溝村東,為一村辦集體企業。于1991年建井,1992年投產。批準開采2號煤層,井田面積0.7349km2,設計生產能力10kt/a,核定生產能力60kt/a;原沁源縣王和鎮紅蓮煤礦位于紅蓮村西北,鐵水溝煤礦的東北,系紅蓮村辦集體企業,井田面積0.6447km2,批準開采1、2、3號煤層,礦井設計生產能力20kt/a。2006年3月17日,山西省煤炭資源整合和有償使用工作領導組辦公室以晉煤整合辦核[2006]15號文《關于長治市沁源縣煤炭資源整合和有償使用工作方案》予以核準。同時將整合后的礦井更名為“沁源萬峰鐵水煤礦有限公司”,山西省工商行政管理局以“(晉)名稱變核企字〔2006〕第0623號”予以核準。2007年5月16日山西省國土資源廳為該礦頒發了采礦許可證,證號為:1400000722310,批準開采1號、2號、3號、6號、9+10號、11號煤層,井田面積為2.2556km2,證載生產規模210kt/a。2007年7月6日,山西省煤炭工業局發晉煤行便字【2007】48號文,批準沁源萬峰鐵水煤礦有限公司按300kt/a建設。2007年8月,兗礦集團鄒城華建設計研究院有限公司為該礦提交了《沁源萬峰鐵水煤礦有限公司資源整合初步設計》,設計生產能力300kt/a,設計首采6號煤層。2007年9月18日,山西省長治市煤炭工業局長煤局規發【2007】596號文《關于沁源萬峰鐵水煤礦有限公司資源整合初步設計的批復》批準了該初步設計,2008年5月10日,山西省長治市煤炭工業局長煤局規發【2008】208文《關于沁源萬峰鐵水煤礦有限公司資源整合礦井開工建設的批復》批準該礦開工建設。現在該礦屬于手續齊全的在建礦井,地面設施及井筒已部分形成。

山西曉利煤業有限公司由原沁源縣王和鎮大柵煤礦煤礦和沁源縣王和鎮虎眼煤礦整合而成,本次兼并重組整合前,沁源萬峰鐵水煤礦有限公司礦井及山西曉利煤業有限公司300kt/a的資源整合項目井下均未施工建設(僅沁源萬峰鐵水煤礦有限公司主斜井施工383m)。

一、兼并重組前井田各煤礦開采情況

1、沁源縣王和鎮鐵水溝煤礦(2006年資源整合主體)

原鐵水溝煤礦位于鐵水溝村東,為一村辦集體企業,井田面積約0.7349km2,主要開采2號煤。礦井采用斜井開拓,設計生產能力10kt/a。該礦1991年開工建設,1992年投產,2005年10月山西省煤炭工業局核定礦井生產能力為60kt/a。礦井采用短壁式開采,放炮落煤,人工攉煤落后的回采工藝。主副斜井均采用絞車進行提升。目前2號煤已大部采空。

2、沁源縣王和鎮紅蓮煤礦(2006年與鐵水溝煤礦資源整合后關閉)

原紅蓮煤礦位于紅蓮村西北,鐵水溝煤礦的東北;該煤礦為紅蓮村辦集體企業,井田面積0.6447km2,批準開采1、2、3號煤層。礦井采用斜井開拓,設計生產能力20kt/a,。礦井于1978年6月開工建設,1981年7月投產。礦井采用短壁式開采,放炮落煤,人工攉煤落后的回采工藝。主副斜井均采用調度絞車進行提升,該礦井已于2005年12月關閉。2號煤已全部采空,3號煤已大部采空。

3、大柵煤礦(山西曉利煤業有限公司2006年資源整合主體)

該礦1996年建井,設計生產能力20kt/a,2004年核定生產能力為90kt/a,經煤炭工業局2005年1月換發煤炭生產許可證,證號X040413093Y1G1,有效期限2005年1月13日至2006年1月30日,2005年12月經山西省國土資源廳換發了采礦許可證,證號為1400000521148,批準開采1、2、3號煤層,井田面積為1.4799km2,有效期限2005年12月至2006年12月,核定生產規模90kt/a。

礦井采用一對斜井單水平分區式開拓,通風方式為中央并列式通風,批準開采煤層為1號、2號、3號,現采煤層為2號煤層,采煤方法為壁式炮采,全部垮落法管理頂板,工作面采用刮板運輸機運輸,型號為SGB-320/17型,大巷采用礦車運輸,主斜井裝備提升絞車,型號為JT-800,功率30kw,擔負礦井提煤、運料、出矸、進風兼安全出口,回風斜井井筒內布置行人臺階,安設FBCZNO-11防爆軸流式主扇兩臺,一臺工作,一臺備用,擔負礦井的回風、行人任務,兼作安全出口。

據長治市安監局辦發[2004]96號文件批復,該礦瓦斯相對涌出量5.2m3/t,絕對涌出量為0.18m3/min,為低瓦斯礦井。

根據礦井涌水量觀測,涌水量一般150m3/d,最大涌水量210m3/d,主要為大巷出水,工作面水小或無水,與降雨量有一定的關系,雨季排水量有所增加,應引起注意。

開采情況,該礦開采主要位于井田的東南部邊界、南部為早年開采的采空區。

4、虎眼煤礦(2006年與大柵煤礦資源整合后關閉)

該礦始建于1989年,于2003年正式投產,為一對斜井開拓,開采2號煤層,原設計生產能力為20kt/a,2004年1月換領煤炭生產許可證,證號X040413095Y1G1,有效期限2004年1月13日至2001年6月30日,核準生產能力30kt/a,屬虎眼村辦集體經營企業,持有山西省國土資源廳頒發的采礦許可證,證號1400000330393,有效期限2003年6月至2006年6月,核準生產規模20kt/a,批準開采2號煤層,井田面積1.2265km2。

該礦開采2號煤層,一對斜井位于井田西南角,該礦采用斜井單水平分區式開拓,礦井見煤后采用條帶式布置工作面,采煤方式為刀柱式,采寬40-60m,礦井涌水量為50m3/d,最大排水量為75m3/d,為低瓦斯礦井。2號煤層西部為采空區、剝蝕區及風氧化區。

5、停廢小窯

據調查井田西部2號煤層露頭處有鐵水溝村過去開采的兩座停廢棄小窯,均開采2號煤層,因煤層較薄,開采方法落后,開采范圍不大。

二、周邊煤礦開采情況:

井田東部為山西長沁煤焦有限公司的原新超煤業有限公司和財源煤礦,其它為國有空白。(見相關位置圖1-2-1)

1、原新超煤業有限公司是由王和鎮古寨煤礦和西溝煤礦整合而成,批準開采1、2、3、9+10、11號煤層,井田面積3.1506km2,生產能力30萬t/a,井田內曾開采2、3號煤層,整合后全井田共布置3個井筒,擬計劃開采9+10號煤層,尚屬基建礦井。古寨煤礦1979年建井,1982年投產,批準開采1、2、3號煤層,井田面積為1.0804km2,為開采2號煤層,一對斜井位于其井田東部,見煤后采用條帶式布置,由開采水平在條帶內直接布置回采工作面,西部為采空區,東部為剝蝕及風氧化區。9+10號煤層南部邊界有私開小煤窯,形成一小片采空區。與本井田無越界行為,其采空區距本井田較遠,積水對本井田煤層開采無影響。西溝煤礦位于古寨村東部,井田面積0.9832km2,批準開采2、3號煤層,一對斜井位于其井田北部,見煤后采用條帶式布置工作面,采煤方法為走向長壁式回采,2號煤層南部為采空區,剝蝕區及風氧化區,3號煤層北部小面積采空區。與本井田無越界行為,其采空區距本井田較遠,積水對本井田煤層開采無影響。

2、財源煤礦

位于本井田東南,井田面積0.4266km2,生產能力為15萬t/a,批準開采9+10、11號煤層,主采9+10號煤層,采高2.3m,該礦于2008年9月16日經有關部門責令停產關閉,根據2005年2005年瓦斯等級和CO2涌出量鑒定結果:財源煤礦瓦斯相對涌出量為4.82m3/t,絕對瓦斯涌出量為0.57m3/min;二氧化碳相對涌出量為2.53m3/t,絕對涌出量為4.23m3/t,確定該礦為低瓦斯礦井。與本井田無越界行為,其采空區距本井田較遠,積水對本井田煤層開采無影響。

三、兼并重組后設備設施利用情況

辦公樓主體工程已經完成,建筑面積2980m2,主井絞車房完成,絞車已安裝到位,綜采車間已全部完成,鋼結構,建筑面積810m2,10Kv變電所已建成,安裝2臺500KVA變壓器。需進行擴建,澡堂已完成,磚混結構,建筑面積300m2,需按900kt/a擴建,食堂已完成,建筑面積300m2。

井下主斜井已經施工383m。

礦井現有單滾筒JK-2/20型礦用絞車一臺,已新購雙滾筒2JK-2.0/20型提升機一臺。

第二章兼并重組整合的條件

第一節資源條件

一、井田地質勘探程度及地質報告批準文號

2010年3月山西省煤炭地質114勘查院編制提交了《山西金暉隆泰煤業有限公司兼并重組整合礦井地質報告》,2010年7月28日,山西省煤炭工業廳以晉煤規發【2010】722號文《關于山西金暉隆泰煤業有限公司兼并重組整合礦井地質報告的批復》對該地質報告進行了批復。先期開采地段達到勘探程度。

二、地層及地質構造

(一)地層

井田內分布不均,由北向南出露上石盒子組下段、下石盒子組及山西組地層,北部第四系松散沉積物以不整合大面積覆蓋于各時代地層之上。現依據井田鉆孔揭露資料,結合地表出露情況,對井田內的地層由老到新分述如下:

1、奧陶系中統峰峰組(O2f)

本組為含煤地層的沉積基底。主要由灰~深灰色中厚層狀的石灰巖、泥質灰巖組成,局部含白云質灰巖。頂部含較多的星散狀黃鐵礦,下部常夾有薄層狀、似層狀的石膏層,為淺海相沉積地層。頂部為古風化殼。地層厚度為162.8m。

2、石炭系中統本溪組(C2b)

巖性由灰色、灰黑色鋁土巖、泥巖、粉砂巖、石英砂巖組成,底部沉積有山西式鐵礦,其厚度和品位很不穩定。地層厚度為28.75-30.97m,平均29.86m。平行不整合于峰峰組地層之上。

3、石炭系上統太原組(C3t)

為本井田主要含煤地層,自K1砂巖底至K7砂巖底,地層厚度為90.81-116.37m,平均107.09m。與下伏地層呈整合接觸。主要由灰白色、灰黑色砂巖、粉砂巖、泥巖、石灰巖組成。含豐富的動物化石,旋回結構清楚,橫向穩定性好,易于對比。

4、二迭系下統山西組(P1s)

K7砂巖底至K8砂巖底,整合于下伏地層之上。地層厚度為53.10-65.25m,平均57.63m。巖性主要由灰色的細粒砂巖、灰黑色粉砂巖、泥巖和1、2、3號煤層組成,其中1部分可采煤層,2、3號煤層為先期開采地段大部可采的較穩定煤層。底部K7砂巖為細粒長石石英砂巖,巖性及厚度變化大。

5、二迭系下統下石盒子組(P1x)

K8砂巖底至K10砂巖底,與下伏地層呈整合接觸。根據其巖性、巖相特征,劃分為上、下兩段:

下段(Plx1)

K8砂巖底至K9砂巖底,地層厚度為39.79-50.85m,平均45.32m。以灰色、綠灰色中、細粒砂巖為主,夾深灰色、灰黑色粉砂巖、泥巖,局部夾薄層煤線,頂部為黑灰色泥巖。底部K8砂巖為灰色、灰白色細粒石英長石砂巖,具直線型斜交層理和斜層理,局部含泥質斑塊。

上段(Plx2)

K9砂巖底至K1O砂巖底,地層厚度為62.87-65.15m,平均64.01m。底部K9砂巖為灰白色中粒砂巖。其上為互層狀綠灰色、灰色中、細粒砂巖和灰綠色泥巖、粉砂巖。頂部為一層狀灰綠色與紫紅色花斑相間、含鮞狀鐵質結核的泥巖,俗稱“桃花泥巖”可作為確定K1O砂巖的輔助標志。

6、二迭系上統上石盒子組(P2s)

井田內只出露下段(P2s1)下部地層,厚度約70.00m。與下伏地層呈整合接觸。主要由淺黃色和灰色的細粒砂巖、粉砂巖、暗紫色泥巖組成。

底部K10砂巖為灰白色中粒長石石英雜砂巖,含少量的白云母、黑云母等,底部常含有細礫巖,具泥質包裹體。

7、第四系全新統(Q4)

主要分布井田中部大柵下游地段,巖性以礫層、粉土及砂礫組,厚度0-6.5m。

8、第四系上更新統(Q3)

底部多為砂層及砂礫層,中部為灰黃色亞粘土和亞砂土,上部為灰黃色亞粘土夾古土壤條帶。厚度3.5-16.5m。

9、第四系中更新統(Q2)

為棕紅、黃褐色亞粘土、亞砂土組成。厚度5.5-32.50m。

(二)構造

井田總體構造形態為一向北東傾伏的寬緩向斜構造,地層傾角5—15°。在北部原萬峰鐵水井田發育兩條正斷層,落差均在100m以上。組成地壘構造,中部發育王和南斷層,落差在40-200m,向南為階梯式下降,井田主要構造分述如下:

1、褶曲

鐵水溝向斜:向斜軸由井田西南部向井田北東部沿伸通過,向北東傾伏,軸部出露下石盒子頂部及上石盒子組下部地層。兩翼不對稱,西北翼出露太原組、山西組、下石盒子組、上石盒子組地層,走向北北東,傾向南東東,地層傾角5—15°。東南翼出露下石盒子組地層,走向北東,傾向北西,地層傾角5—10°。

2、斷層

⑴鐵水溝北正斷層:位于本井田北側鐵水溝村北、關子嶺北,走向北東東,傾向北北西,落差150—100m,傾角70°,由西向東落差逐漸變小,上盤出露上石盒子組上段(P2s2)地層,下盤出露上石盒子組下段(P2s1)地層。

⑵坡底北正斷層(F3):位于本井田北部,坡底村北,走向北東東,傾向南南東,落差80—300m,傾角65°,由西向東落差逐漸變小。上盤出露上石盒子組地層,下盤出露下石盒子組地層。

⑶王和南正斷層:位于井田中部,走向北東東,傾向南南東,落差40-200m,傾角65°,向西落差很快變小。

⑷鐵5號鉆孔東北正斷層

位于鐵5號鉆孔東北150m處,走向北東,傾向北西,落差10m,傾角70°,斷層北部為二疊系下統下石盒子組上段地層,向南部延伸被黃土覆蓋。

⑸鐵6號鉆孔北正斷層

位于鐵6號鉆孔北40m處,走向北東東,傾向北北西,落差25m,傾角70°,斷層東西兩頭為二疊系下統下石盒子組地層,中部黃土覆蓋。

⑹F2正斷層

位于王和南斷層南側,走向北東東,傾向南南東,落差10-30m,傾角70°,井田內延長約900m。

⑺F1正斷層

位于井田南端西南角,在2003號孔以東的山上,落差80m左右,傾角70°,走向北弱東,傾向北北西,區內延伸長度500m,傾角70°左右。

3、陷落柱

鐵水溝煤礦在開拓過程中,遇有一長軸45m的陷落柱,在勘探過程中未發現陷落柱,但是隨著開采面積的增大,還會有陷落柱呈現出來。

4、巖漿巖

井田內未發現巖漿巖,煤層及煤質均不受巖漿巖的影響。

井田構造屬于中等類。

三、煤層及煤質

(一)、含煤性

本井田含煤地層主要為上石炭統太原組和下二疊統山西組。

山西組平均厚度57.63m,含煤2-4層,含煤總厚度為1.21-2.36m,平均2.07m,含煤系數5.41%。山西組含煤性總的特點是煤層層數多,單層厚度小,變化大,達可采厚度的層數少,其中2、3號煤層為先期開采地段大部可采的較穩定煤層。1號煤層為不穩定,零星可采煤層。

太原組平均厚度107.09m,含煤5-7層,總厚度為4.44-10.90m,平均7.39m,含煤系數6.98%。總的特點是煤層層數多,達可采厚度者層數較少,但可采煤層厚度較大。其中9+10號、11號煤層為本區穩定的可采煤層,6號煤層為先期開采地段大部可采的較穩定煤層,7號、8號煤為不穩定的不可采煤層。

(二)、可采煤層

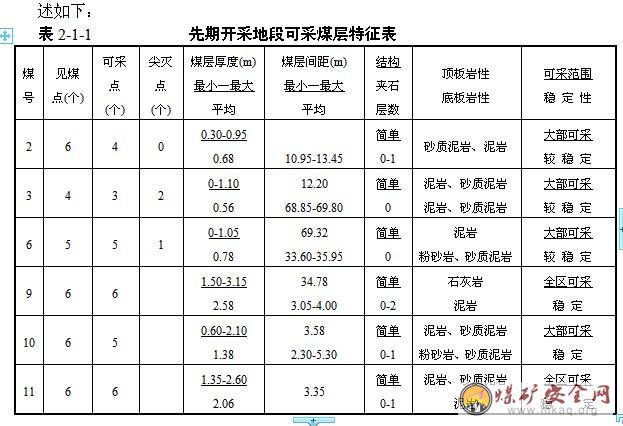

本井田共含煤10層,自上而下編號分別為1、2、3、6、7、7下、8、9、10、11號煤層,其中2、3、6、9、10、11號煤層屬可采煤層見表2-1-1,可采煤層分

1、2號煤層

位于山西組中部,煤層厚度0.30—0.95m,平均厚度0.68m。結構簡單,層位穩定,上距1號煤層13.35—21.15m,平均17.33m。頂板多為砂質泥巖、泥巖,底板均為泥巖。可采范圍分布在井田的北部先期開采地段的中部,屬先期開采地段大部可采的較穩定煤層,井田南部為零星可采,屬局部可采的不穩定煤層。井田內及周邊均因煤質好,0.60m以上均在開采。

2、3號煤層

位于山西組中下部,先期開采地段煤層厚度0—1.10m,平均厚度0.56m。結構簡單厚度變化大,上距2號煤層平均12.20m。頂底板均為泥巖或砂質泥巖,可采范圍主要分布在井田的先期開采地段的東部,屬先期開采地段大部可采的較穩定煤層。井田南部推斷東南邊緣可采,本層井田內屬局部可采的不穩定煤層。井田內原紅蓮礦開采過,周邊未有開采。

3、6號煤層

位于太原組中上部,K3、K4石灰巖之間,上距K4石灰巖6.65—7.30m,平均7.08m,下距K3石灰巖7.80—10.60m,平均9.08m。先期開采地段煤層厚度0—1.05m,平均厚度0.78m。煤層結構簡單,層位穩定,頂板為泥巖,底板為粉砂巖或砂質泥巖,本煤層在鐵6號孔尖滅,其它范圍均可采,屬先期開采地段大部可采的較穩定煤層,井田南部2003鉆孔為尖滅,推斷為不可采煤層。井田內未有開采,較遠的西坡開采過。

4、9號煤層

位于太原組下部K2石灰巖之下,先期開采地段煤層厚度1.50—3.15m,平均厚度2.58m,中上部常含一層0.1—0.3m厚含炭質泥巖,夾石層位穩定,厚度變化不大,頂板K2石灰巖,局部具泥巖偽頂,底板為泥巖。屬先期開采地段全區可采的穩定煤層。南部合并為9+10號煤層,2003鉆孔厚度為3.35m,夾石厚0.40m屬全區可采穩定煤層。只有井田西南財源煤礦開采。

5、10號煤層

位于太原組下部,先期開采地段9號煤層之下,上距9號煤層3.05—4.00m,平均3.58m。10號煤層厚0.60—2.10m,平均厚度1.38m,結構簡單一般不含夾石,頂板為砂質泥巖或泥巖,底板為粉砂巖或砂質泥巖。本層在先期開采地段的鐵6號孔中不可采,屬大部可采的穩定煤層。井田南部推斷為與9號煤層合并。

6、11號煤層

位于太原組下部10號煤層之下,先期開采地段,上距10號煤層2.30—5.30m,平均3.35m。煤層厚度1.35—2.60m,平均厚度2.06m,中部常含一層0.25—0.30m厚的夾石,結構簡單,頂板為泥巖或砂質泥巖,底板多為泥巖,局部為砂質泥巖,屬先期開采地段可采的穩定煤層。井田南部2003鉆孔厚度為2.47m,含0.27m夾石,推斷為可采穩定煤層。井田及周邊未有開采。

(三)、煤質

1、煤的物理性質和煤巖特征

2號、3號煤層:黑色,強玻璃光澤,斷口具參差狀,裂隙發育,條帶狀結構。9號、10號煤層:黑色,強玻璃光澤,斷口具階梯狀,裂隙較發育,條帶狀結構。6號、11號煤層:黑色,強玻璃光澤,斷口具階梯狀,裂隙不發育,條帶狀結構。

各可采煤層一般以亮煤、暗煤為主,夾少量鏡煤和絲炭,條帶狀結構,層狀構造,屬半亮型煤-半暗型煤。

各可采煤層顯微煤巖組分:鏡質組含量介于60-90%之間,平均在80%左右,主要為基質鏡質體和均質鏡質體。半鏡質組含量介于1-6%之間,平均在2.5%左右,多為無結構的團塊狀,棉絮狀。絲質組含量介于5-30%,平均在15%左右,多為半絲質體、粗粒體、碎屑體。無機組分含量除11號煤層平均在20%左右外,其余煤層均在10%左右,主要以粘土為主,呈分散狀和充填狀,可見少量的黃鐵礦和次生方解石(多在9+10號煤層見到)

各煤層鏡煤最大反射率一般在1.50-1.60%間,屬第Ⅳ變質階段,相當于焦煤。

2、煤的化學性質、工藝性能及煤類

⑴2號煤層

水分(Mad):原煤0.40-0.64%,平均0.53%,浮煤0.28-0.54%,平均0.47%。

灰分(Ad):原煤17.97-27.64%,平均21.98%,浮煤6.75-8.45%,平均7.55%。

揮發分(Vdaf):原煤24.63-25.69%,平均25.06%。浮煤19.28-24.20%,平均22.68%

全硫(St,d):原煤0.50-0.64%,平均0.54%,浮煤0.46-0.52%,平均0.49%。

發熱量(Qnet,v,ad):平均25.030MJ/kg

粘結指數(GR.I):浮煤68-92,平均85。

膠質層最大厚度(Y):浮煤9.0-20.0mm,平均16.5mm。

根據煤炭質量分級GB/T15224.1.2(煉焦用煤分級)和中國煤炭分類國家標準GB5751-86,該煤層屬低灰、低硫、強粘結-特強粘結的焦煤。

⑵3號煤層

水分(Mad):原煤0.56-0.60%,平均0.58%,浮煤0.44-0.62%,平均0.54%。

灰分(Ad):原煤15.89-29.57%,平均24.47%,浮煤8.43-8.86%,平均8.71%。

揮發分(Vdaf):原煤24.95-26.60%,平均25.83%,浮煤23.21-24.40%,平均23.98%。

全硫(St,d):原煤1.06-2.19%,平均1.50%,浮煤0.76-1.04%,平均0.87%。

發熱量(Qnet,v,ad):平均23.612MJ/kg。

粘結指數(GR.I):浮煤在90-94,平均93。

膠質層最大厚度(Y):浮煤20.0-23.0mm,平均21.2mm。

根據煤炭質量分級GB/T15224.1.2(煉焦用煤分級)和中國煤炭分類國家標準GB5751-86,該煤層屬低灰、中低硫-中硫、特強粘結的焦煤。

⑶6號煤層

水分(Mad):原煤0.34-0.57%,平均0.48%,浮煤0.30-0.56%,平均0.44%。

灰分(Ad):原煤16.60-38.71%,平均31.44%,浮煤6.87-12.86%,平均9.54%。

揮發分(Vdaf):原煤24.59-30.31%,平均26.91%。浮煤21.60-26.72%,平均23.82%

全硫(St,d):原煤1.78-3.80,平均2.47%,浮煤0.75-1.13%,平均0.94%。

發熱量(Qnet,v,ad):原煤20.757-28.354MJ/kg,平均23.517MJ/kg。

粘結指數(GR.I):浮煤在87-95,平均91。

膠質層最大厚度(Y):浮煤15.0-23.5mm,平均19.6mm。

根據煤炭質量分級GB/T15224.1.2.3(煉焦用煤分級)和中國煤炭分類國家標準GB5751-86,該煤層屬低灰-高灰、中低硫-中硫、特強粘結的焦煤。

⑷9號煤層

水分(Mad):原煤0.46-0.82%,平均0.61%,浮煤0.23-0.66%,平均0.47%。

灰分(Ad):原煤11.67-18.38%,平均15.45%,浮煤5.29-8.04%,平均7.14%。

揮發分(Vdaf):原煤21.38-23.94%,平均22.66%。浮煤20.65-22.49%,平均21.69%

全硫(St,d):原煤2.16-2.79%,平均2.77%,浮煤1.27-2.39%,平均1.74%。

發熱量(Qnet,v,ad):原煤27.504-29.936MJ/kg,平均28.808MJ/kg。

粘結指數(GR.I):浮煤72-90,平均85。

膠質層最大厚度(Y):浮煤9.0-20.0mm,平均15.5mm。

根據煤炭質量分級GB/T15224.1.2.3(煉焦用煤分級)和中國煤炭分類國家標準GB5751-86,該煤層屬特低灰-低灰、中高硫-高硫、強粘結-特強粘結的焦煤。

⑸10號煤層

水分(Mad):原煤0.42-0.81%,平均0.54%,浮煤0.14-0.56%,平均0.42%。

灰分(Ad):原煤13.13-20.08%,平均17.11%,浮煤6.17-9.81%,平均8.13%。

揮發分(Vdaf):原煤21.61-23.32%,平均22.43%,浮煤20.22-21.39%,平均20.84%。

全硫(St,d):原煤1.13-2.84%,平均1.83%,浮煤0.86-2.14%,平均1.31%。

發熱量(Qnet,v,ad):原煤27.351-29.573MJ/kg,平均28.55MJ/kg。

粘結指數(GR.I):浮煤在79-88,平均83。

膠質層最大厚度(Y):浮煤11.5-15.0mm,平均13.1mm。

根據煤炭質量分級GB/T15224.1.2.3(煉焦用煤分級)和中國煤炭分類國家標準GB5751-86,該煤層屬低灰-中灰、中低硫-高硫、強粘結-特強粘結的焦煤。

⑹11號煤層

水分(Mad):原煤0.48-0.82%,平均0.62%,浮煤0.40-0.76%,平均0.54%。

灰分(Ad):原煤21.47-28.49%,平均25.22%,浮煤7.46-9.42%,平均8.08%。

揮發分(Vdaf):原煤22.74-24.90%,平均23.43%,浮煤19.94-21.24%,平均20.32%。

全硫(St,d):原煤0.56-2.00%,平均1.28%,浮煤0.66-0.93%,平均0.84%。

發熱量(Qnet,v,ad):原煤23.245-24.548MJ/kg,平均23.934MJ/kg。

粘結指數(GR.I):浮煤在72-82,平均77。

膠質層最大厚度(Y):浮煤12.0-13.5mm,平均12.4mm。

根據煤炭質量分級GB/T15224.1.2.3(煉焦用煤分級)和中國煤炭分類國家標準GB5751-86,該煤層屬低灰-中灰、低硫-中低硫、強粘結的焦煤。

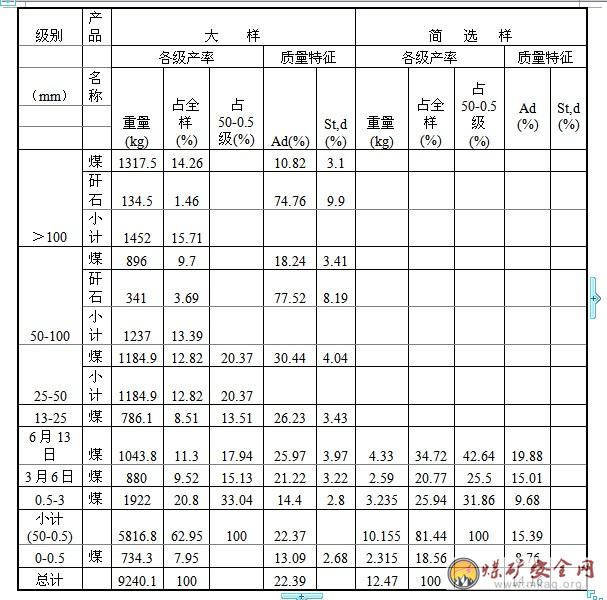

3、煤的可選性

煤的可選性評價采用±0.1含量法評定(GB/16417-1996):

假定精煤灰分為10%時,理論精煤回收率為81.00%,可評為“優等”,理論分選比重為1.81,±0.1含量為1.30%,則可選性等級屬“易選”。

4、煤質及工業用途評價

按現行中國煤炭分類標準(GB5751-86)劃分本井田各可采煤層煤類及煤質特征如下:

2號煤層屬低灰、低硫、強粘結-特強粘結的焦煤。

3號煤層屬低灰、中低硫-中硫、特強粘結的焦煤

6號煤層屬低灰-高灰、中低硫-中硫、特強粘結的焦煤。

9號煤層屬特低灰-低灰、中硫-高硫、強粘結-特強粘結的焦煤。

10號煤層屬低灰-中灰、中低硫-高硫、強粘結-特強粘結的焦煤。

11號煤層屬低灰-中灰、低硫-中低硫、強粘結的焦煤。

井田內各可采煤層均為焦煤,洗選后,如果灰分和硫分達工業要求,可直接作煉焦用煤;洗選后,如果灰分和硫分超過工業指標,降灰脫硫后可作煉焦用煤。

從以上煤質化驗指標及煤的工藝性能和浮煤回收率來看,本井田各可采煤層經洗選后均可作為煉焦用煤,中煤及尾煤可作為燃料用于發電、民用等。

四、其他開采技術條件

1、煤層頂底板巖石工程地質特征

⑴2號煤層

頂板多為粉砂巖或泥巖,粉砂巖可占到60%左右,厚度一般在1.70-3.20m,巖性以灰黑色、深灰色為主,裂隙不甚發育,淺部地帶具有風化裂隙,據煤礦調查,頂板為泥巖時,組成了不穩定的頂板、粉砂巖時可達到中等穩定的頂板。底板多為泥巖或粉砂巖,泥巖可占到60-70%,厚度在2.20-3.50m,無底鼓現象,一般可組成穩定的底板。

⑵3號煤層

頂板多為細粒砂巖,厚度1.30-2.20m,厚層狀,成分以石英為主,次為長石,一般可組成穩定的頂板;底板多為粉砂巖,占70%,次為細砂巖,組成了穩定的底板。

表2-1-3新超煤業鉆孔巖石頂底板力學特性強度單位:Mpa

⑶6號煤層

頂板多為粉砂巖、泥巖,粉砂巖可占70-80%,極少量的細粒砂巖、粉砂巖厚度2.30-5.50m,泥巖厚度1.80-2.50m,裂隙不甚發育,一般組成了不穩定的頂板。底板為泥巖,厚度1.20-2.00m,無裂隙,組成了不穩定的底板。

⑷9+10號煤層

頂板為石灰巖,厚度2.50-10.00m,厚層狀,質堅硬,性脆,淺部地帶具有裂隙,組成了穩定性的頂板。底板多為泥巖、粉砂巖,泥巖占到55%,厚度11.0-2.50m,組成了較穩定的底板。

⑸11號煤層

頂板為粉砂巖,厚度1.80-3.50m,厚層狀,裂隙不甚發育,組成了穩定差—中等的頂板。底板以泥巖為主,厚度2.00-4.70m,裂隙不發育,組成了穩定性的底板。

井田內沒有有采取過頂底板巖石力學測試,本設計各煤層頂底板巖石力學特征以井田東南新超煤業鉆孔巖石頂底板力學測試為參考。見表2-1-3。

2、瓦斯、煤塵、煤的自燃性及地溫

1)瓦斯

井田內鐵水溝煤礦,據山西省煤管局晉煤安發[2006]39號文,瓦斯等級鑒定2號煤層2005年瓦斯絕對涌出量為0.34m3/min,相對涌出量為6.99m3/t,縣初審等級低,上年度2004年瓦斯涌出量為0.17m3/min,相對瓦斯涌出量為3.18m3/t,鑒定等級為低瓦斯礦井,2005年瓦斯批復等級為高瓦斯礦井,備注為上年度高,分析原因早年曾出現過高瓦斯,根據2004、2005年度的鑒定應為低瓦斯礦井。

井田內大柵煤礦,據山西省煤營向晉煤安發[2006]39號文,2號煤層瓦斯等級鑒定2005年度絕對涌出量0.29m3/min,相對涌出量4.91m3/min,市審查等級低,2004年度絕對涌出量0.39m3/min,相對涌出量3.7m3/min,鑒定等級低瓦斯礦井,2005年批復高管瓦斯礦井。

井田鄰近財源煤礦,據長煤局安發[2007]717號文,開采9+10號煤層,井下瓦斯絕對涌出量為0.73m3/min,瓦斯相對涌出量為3.50m3/t,CO2絕對涌出量為0.88m3/min,CO2相對涌出量為4.20m3/t,屬低瓦斯礦井,批復等級為低瓦斯礦井。

2010年7月,河南理工大學編制了《山西金暉隆泰煤業有限公司礦井瓦斯涌出量預測研究報告》,根據該報告,礦井聯合開采6號、9號煤層的礦井瓦斯涌出量進行了預測,預測結果為:金暉隆泰煤業有限公司在開采6號、9號煤層時,最大瓦斯相對用涌出量為4.12m3/t。礦井屬于低瓦斯礦井。2010年8月11日,山西省煤炭工業廳以晉煤瓦發【2010】784號文《關于山西金暉隆泰煤業有限公司礦井瓦斯涌出量預測的批復》對該報告進行了批復。

按照《煤礦安全規程》第133條的規定,可以看出隆泰煤業有限公司6號、9號煤層聯合開采時,礦井屬低瓦斯礦井。

所以本次設計暫按低瓦斯礦井進行設計,在揭露煤層后,立即進行瓦斯參數測定工作,重新確定礦井瓦斯等級,進一步完善通風設計,以確保礦井安全生產。

2)煤塵爆炸性及煤的自燃性

井田內鐵水溝煤礦2004年2號煤層煤塵爆炸性鑒定結果:火焰長度380mm,最大巖粉用量75%,2號煤層有爆炸性危險。吸氧量為0.6744cm3/g,自燃等級為Ⅱ,傾向性為自燃。井上原煤4—6個月發生自燃。

井田內大柵煤礦2004年山西省煤炭工業局綜合測試中心對2號煤層煤塵爆炸鑒定結果:火焰長度大于400mm,加巖粉量為80%,2號煤層煤塵有爆炸危險性。吸氧量為0.7659cm3/g,自燃等級為Ⅰ類,即屬容易自燃煤層。自燃發火期為90天。

鄰近礦井新超煤業,2008年9月17日,在掘進工作面采取3號煤層樣,由國家煤及煤化工產品質量監督檢驗中心檢驗結果,煤塵火焰長度為50mm,抑制煤塵爆炸最低巖粉、煤塵用量為30%,3號煤層有爆炸危險性。煤的吸氧量為0.36cm3/g,自燃傾向性等級為Ⅲ類,屬不易自燃,

鄰近礦井西坡煤業,2008年9月由山西省煤炭工業局綜合測試中心對6號煤煤樣鑒定結果:煤塵火焰長度為60mm,抑制煤塵爆炸最低巖粉、煤塵用量為55%,具有爆炸危險性,煤的吸氧量為0.8608cm3/g,自燃傾向性等級為Ⅰ類,屬容易自燃煤層。

鄰近礦井新超煤業,2008年9月17日,在掘進工作面采取9+10號煤層樣,由國家煤及煤化工產品質量監督檢驗中心檢驗結果,煤塵火焰長度為40mm,抑制煤塵爆炸最低巖粉、煤塵用量為30%,有爆炸危險性。煤的吸氧量為0.7309cm3/g,自燃傾向性等級為Ⅰ類,屬容易自燃,

表2-1-4煤塵爆炸性及煤層自燃傾向性鑒定結果

鄰近礦井甲義晟煤業,2009年7月15日,JYS-5號鉆孔采取9、10、11號煤層樣,由國家煤及煤化工產品質量監督檢驗中心檢驗結果,煤塵火焰長度為50mm,抑制煤塵爆炸最低巖粉、煤塵用量為25%,有爆炸危險性。煤的吸氧量為分別為0.76cm3/g、0.72cm3/g,自燃傾向性等級均為Ⅰ類,屬容易自燃煤層,詳見表2-1-4。

煤塵爆炸性及煤層自燃傾向性鑒定結果

3)地溫地壓

根據沁源詳查地質報告,百米以下地溫梯度遞增范圍在0-3.1℃。基本均值范圍在0.1-1.49℃,無異常變化,為地溫常溫區。整合前各礦在生產過程中均未出現地溫異常現象,只要礦井通風良好,一般不會發生熱害。

五、水文地質條件

(一)區域水文地質

井田屬黃河流域汾河水系,東南側為龍鳳河,龍鳳河發源于井田東約11km的西溝村為季節性河流,雨季出現洪水流。短時減為溪流,水流由東向西流于古寨與南流的王濤河向西流入介休境內入汾河,汾河南流折西于河津入黃河。

按照《中國北方主要煤礦區水文地質圖集》的劃分,本區屬于霍山巖溶水系統,構成獨立的水文地質單元,這是奧陶系構造巖溶水的運動特征。霍山背斜以南北走向聳立于礦區西側,背斜軸部出露地層為元古界及下古生界地層,兩翼出露大面積碳酸鹽巖地層,成為地下水的補給區,出露面積約1420km2,背斜西翼受霍山大斷裂和太谷大斷裂的切割。地下水向南北徑流,構成南北兩個水文地質單元。北單元為介休洪山泉域,泉水從第四系砂礫石中溢出,流量1.4-2.3m3/s,水溫14℃,水化學類型為重碳酸鹽硫酸鹽型,礦化度0.48g/L;南單元洪洞廣勝泉,位于洪洞縣城東北15km,霍山背斜的南端與霍山斷裂的交匯處,泉口標高581.60m,流量4.53m3/s,水溫14℃,水化學類型重碳酸鹽硫酸鹽型,礦化度0.31-0.56g/L;二者水化學類型和礦化度基本近似。本區屬于洪山泉域,位于泉域中北部地帶。

區域含水層

1、第四系沖積洪積含水層:多分布于較好,為村鎮工農業用水的重要水源之一。

2、二疊系砂巖裂隙含水層:區域內廣泛出露,多見有小泉水出露,具有一定含水性,但一般富水性較弱。

3、上石炭統石灰巖溶裂隙含水層組:主要為太原組三層石灰巖含水層,其含水性隨埋藏深度和所處構造位置不同而變化,為區域主要含水層之一。

4、奧陶系石灰巖溶裂隙含水層:區域西部廣泛出露且為地下水補給區,本含水層含水豐富,水質好,為區域主要含水層。

區域隔水層

隔水層有本溪組鋁土質泥巖或鋁土巖,2號煤層底板至K2灰巖之間的粉砂巖、泥巖等;山西組頂界以上泥巖、粉砂巖等組成。

(二)礦井水文地質條件

本井田地表水屬黃河流域汾河水系的龍鳳河流,井田內僅為沖溝,平時為溪流。,溝谷內在雨季遇暴雨時,有短時聚集,井口附近洪水位標高在1426m左右,井口標高最低為1436m。因此,洪水位對井口及工業廣場影響不大。所以對煤層的開采影響不大或基本無影響。

1、含水層

井田內及周圍的含水層自上而下有:

⑴第四系砂礫巖層孔隙含水層

分布在山澗河谷地帶,巖性為黃白色砂質粘土、砂礫層組成,厚度變化大,含水性好,厚度大時可成為中等富水性的含水層。

⑵上石盒子組底部K10砂巖裂隙含水層

砂巖含水層較穩定,一般厚4.00m左右,巖性為黃綠色,中粒石英長石砂巖,埋藏淺時,風化裂隙發育,富水性與蓄水構造有關,一般在地形切割地帶以泉水形式排泄,因此,該層屬弱富水性裂隙含水層。

⑶下石盒子組(K8)砂巖裂隙含水層

砂巖含水層位于1號、2號煤以上,為煤層直接充水含水層,裂隙稍發育至較發育,富水性與蓄水構造及風化裂隙有關,一般則為含水性較弱的含水層。鉆孔抽水試驗單位涌水量只有0.0016L/s·m,水位標高1288.50m,含水性微弱,因此,含水層為弱富水性裂隙含水層。

⑷山西組底部(K7)砂巖裂隙含水層

砂巖含水層為1號、2號煤層底板直接充水含水層,裂隙不發育或稍發育,鉆孔鉆進消耗量一般在0.2m3/h以下,含水性微弱,因此,該層屬弱富水性裂隙含水層。

⑸太原組(K4、K3、K2)石灰巖巖溶含水層

K4、K3石灰巖,厚度變化大,裂隙不甚發育,含水性弱,K2、K2上石灰巖含水層為下組9+10+11號煤層直接充水含水層,一般厚7.00m左右,淺部地帶裂隙發育,鉆孔鉆進消耗量出現15.00m3/h的全漏,表明具有一定的富水性,深部地帶含水性減弱,南部2010號孔,鉆孔抽水試驗單位涌水量0.009L/s·m,鐵4號孔本組抽水試驗,單位涌水量為0.0092L/s·m,滲透系數為0.053m/d,水位標高為1387.13m。因此,弱富水性裂隙含水層。

⑹奧灰石灰巖巖溶含水層

奧灰是煤系地層下伏的主要含水層,西部淺部巖溶發育,富水性強,向東隨埋藏增加,巖溶發育減弱,含水性減弱。上段厚58.62m巖性為致密塊狀質純石灰巖,裂隙較發育,局部具角礫狀,下段厚103.56m巖性為泥質灰巖或角礫狀泥質灰巖,間具脈狀、網格狀、薄層狀石膏,為相對隔水層。南約5km的2010號孔峰峰組單位涌水量只有0.0036L/s·m,水位標高1130.09m,為弱富水性裂隙含水層,井田東側新超供水井,馬家溝巖溶水為1034m,出水量32m3/h,因此,該層為含水弱—中等富水性溶隙含水層。

2、隔水層

⑴中石炭統本溪組,主要隔水巖層為鋁質泥巖,一般厚度26.75m左右,系一較好的隔水層。

⑵上石炭統及下二疊統,主要由具有可塑性泥巖,砂質泥巖組成,各層砂巖間及灰巖間均有泥巖分布,一般厚2.00m至數米不等,可起到良好的層間隔水作用。

3、地下水補、徑、排條件

煤礦區內含水層地下水補給以大氣降水補給為主,局部接受雨季沖溝洪水補給,補給有限,砂巖及太原組石灰巖受周圍地形切割強烈條件的影響,決定了地下水徑流距離短,并以淺部地帶為主,受地形切割以泉的形式予以排泄,奧灰巖溶水主要受上部含水層在斷層地帶側向補給,向北徑流,在介休洪山予以排泄。

(三)礦井充水因素

1.地表水對礦井開采的充水影響

井田東鄰龍風河上游,為季節性河流,低于西部開采煤層,對礦井開采不會產生影響,井田內無河流,僅為沖溝,雨季可出現洪水流,但短時減少為溪流或枯竭,由于有隔水巖層的存在,一般對礦井開采影響不大,但在上覆變薄河谷地帶,由于開采塌陷裂隙的出現,使得礦井涌水量在雨季增大,應加以防范。

2.地質構造對礦井開采的充水影響

井田為傾向北東,并伴隨著與傾向一致的寬緩褶曲的單斜構造,斷層較發育,且落差較優大,是承受大氣降水滲漏補給地下水的良好環境,但井田地形切割除強烈,有利于地表水和地下水排泄的排泄,使得各含水層均以弱富水性為主,但構造破碎帶可基巖風化裂隙水或采空區積水進入巷道,對礦井開采產生一定的影響或事故,應引起礦方的重視,加以防范。

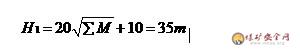

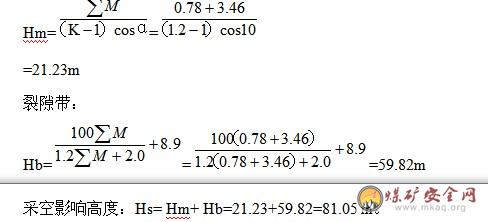

2號煤層開采形成的導水裂隙帶約根據“三下”采煤開采規程公式

,目前采空區上覆蓋層均較厚,地表水流對其影響不大,可能在局部沖溝地帶,覆蓋層變薄,最薄處小于23m,地表水流將可能通過導水裂隙入滲巷道,再者隨著覆蓋層變薄,導水裂隙帶可與基巖風化帶裂隙水發生水力聯系,使得礦井涌水量增大,因此,礦方要加強觀測,做好防范措施。

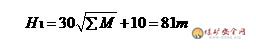

9、10、11號煤層開采形成的導水裂隙帶約根據“三下”采煤開采規程公式

,目前尚未開采。由于9號煤層距2號煤層的采空區約100m左右,一般不會使得采空區積水通過導水裂隙帶進入巷道,但可以通過斷裂構造疊加的情況下,使得采空區積水進入巷道或采空區,因此,在開采9+10號煤層一定要引起礦方的注意。

3.含水層對礦井開采的充水影響

井田內砂巖含水層,均以弱富水性為主,總體對礦井開采影響不大,局部富水性有所增加,只要加強水文地質工作,注意防范,就可避免事故的發生。

太原組石灰巖含水層富水性可達中等,由于石灰巖含水層具有不均一性,使得含水層的富水性發生變化,鉆進過程中出現了12.00m3/h的全漏,可以說明裂隙發育,富水性明顯增加,因此,應在開采過程中加強水文地質工作,防止事故的發生。

奧灰巖溶水是井田的主要含水層,主要發育在上、下馬家溝組,富水性達中等以上,水位1030m左右,低于井田11號煤層的最低標高1090m,因此,井田內不存在奧灰巖溶水帶壓開采。

4.采空區積水對礦井開采的充水影響

井田內開采2、3號煤層,充水水源主要為頂板砂巖裂隙水,由于地層總體向東傾斜,西部埋藏較淺,并出現2、3號煤層露頭,這樣頂板砂巖裂隙水與基巖風化帶裂隙水發生水力聯系,頂板裂隙水相對較大,隨著埋深的增加,頂板裂隙水將減弱,礦井涌水量明顯顯示這一特點,虎限煤礦和鐵水煤礦開采2號煤層時相對埋藏淺,基巖風化帶裂隙水與頂板砂巖裂隙水發生靠近水力聯系,礦井涌水量偏大,涌水量在100-160m3/d,而相對靠近東部的鐵水煤礦和大柵煤礦開采時礦井涌水量在40-90m3/d,礦井在生產過程中均能將礦井水排至地面,礦井關閉后,逐漸形成了采空區積水。

(1)先期開采地段采空區積水

礦井周圍各礦與本礦無越界開采現象,先期開采地段為鐵水溝煤礦和原紅蓮煤礦分別開采過2、3號煤層,原鐵水溝煤礦位于先期開采的地段的西南部,只開采過2號煤層,原紅蓮煤礦位于先期開采的地段的東北部,分別開采過2、3號煤層,據采空區所處地質條件和井巷相對位置,對各開采煤層采空區積水進行了預測計算,其預測結果詳見表:

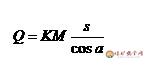

采空區積水計算采用公式:

式中:Q——采空區積水量(m3)

S——采空區投影面積(m2)

α——煤層傾角

M——煤層平均厚度(m)

K——充水系數(0.1)

表2-1-53號煤層采空區積水量匯總表

經計算井田內先期開采地段2號煤層采空區積水量約35100m3,3號煤層采空區及水量約19000m3,因此礦方在開采過程中應引起高度重視,采取防范措施,防止事故發生。

井田先期開采地段周邊無生產礦井及采空區積水。

(2)井田南部地段采空區積水

井田南部有原虎限煤礦,位于井田的西南角淺埋藏地帶開采過2號煤層,積水量約4300m3,原大柵煤礦位于井田東南部,只開采過2號煤層,積水量約5100m3,其南部舊井田采空區積水約4900m3。隨著時間的推移,采空區積水還將增加,礦方在開采過程中一定要加強水文地質工作,加強探放水工作,防止事故發生。

(3)周邊礦井采空區積水

周邊礦井主要是東南為古寨村煤礦,開采2號煤層,且采空區范圍大,存大量積水,與本礦界井無越界開采,且遠離先期開采地段,相距2km以上,在將來的開采過程中一定要防止其采空區積水對本井田開采的影響。

(四)礦井水文地質類型(先期開采地段)

綜上所述,上組煤層K8砂巖為頂板直接充水含水層,弱富水性。由于存在采空區積水,因此,礦井水文地質中等類型;下組(9、10、11)煤層K2石灰巖為頂板直接充水含水層,弱富水性。由于存在上組煤層采空區積水,不存在帶壓開采,因此,礦井水文地質條件為中等類型。

(五)礦井涌水量預算

根據礦井開拓面積,開采2號煤層主要充水水源為頂板K8砂巖裂隙水,根據生產礦井及鄰近生產礦井調查,礦井涌水以頂板淋水為主,并在局部以裂隙縫出水,礦井經過排水渠流到水倉,排水量測量方法以泵量乘以排水時間得,礦井涌水量的變化規律是水量的增大;與降雨量有關系的是淺埋藏地帶,由于風化裂隙以及開采塌陷裂隙,使得礦井涌水量在雨季有所增大。礦井正常涌水量145m3/d,最大涌水量235m3/d。因此,根據礦井規劃先期開采地段面積先期開采地段約2.6km2,斜井開拓,開采2、3、6、9+10、11號煤層,預算先期開采地段井下各煤層涌水量可獲得如下結果:

1.預算方法及參數

擬采用常規的水文地質比擬法,為采空面積富水系數法,上組用本井田礦井資料,下組鄰近財源煤礦資料。

Q0-生產礦井涌出的總水量m3/d

Q-設計礦井涌水量m3/d

P0-生產礦井開采量t/d(2號煤原紅蓮礦9萬t/a,原鐵水溝礦15萬t/a,9+10煤原財源礦9萬t/a)

P-設計礦井開采量2500t/a

生產礦井涌水量Q0

2號煤層:正常涌水量145m3/d最大涌水量235m3/d

9+10號煤層:正常涌水量95m3/d最大涌水量155m3/d

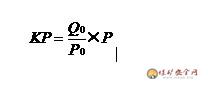

2.計算公式和預測結果

2號煤層:

Q正常=KP×P=0.22×2500=550m3/d

Q最大=KP×P=0.35×2500=882m3/d

9+10號煤層:

Q正常=KP×P=0.38×2500=950m3/d

Q最大=KP×P=0.62×2500=1550m3/d

3、礦井900kt/a生產能力時涌水量(同時開采6、9+10號煤層):

Q正常=KP×P=0.38×2500+0.22×500=1060m3/d=44.2m3/h。

Q最大=KP×P=0.62×2500+0.35×500=1725m3/d=71.9m3/h。

考慮黃泥灌漿后涌水量增加,設計取礦井正常涌水量45m3/h,礦井最大涌水量72m3/h,其中9+10號煤層正常涌水量40m3/h,最大涌水量取65m3/h,6號煤層正常涌水量取5m3/h,最大涌水量取7m3/h。

六、對井田勘探程度的評述

2010年3月山西省煤炭地質114勘查院編制提交了《山西金暉隆泰煤業有限公司兼并重組整合礦井地質報告》,2010年7月28日,山西省煤炭工業廳以晉煤規發【2010】722號文《關于山西金暉隆泰煤業有限公司兼并重組整合礦井地質報告的批復》對該地質報告進行了批復。

1、本次地質報告編制主要依據沁源詳查地質報告的資料,經野外調查及檢查,地形地質圖工作方法正確,地層劃分合理,地質界線清晰,基本地質觀點正確,點密度符合《地質填圖規程》的要求,此次編圖還收集了生產礦井及以往勘查成果,質量可靠。地質報告基本符合《煤、泥炭地質勘查規范》及山西省煤礦企業兼并重組整合礦井建設有關文件的要求,可作為本次兼并重組整合先期開采地段的設計依據。

2、詳細查明了先期開采地段總體構造為向北傾伏寬緩向斜構造。區內斷層較發育,并發現陷落柱。井田構造屬中等類。

3、詳細研究了含煤地層特征,詳細查明了先期開采地段山西組及太原組可采煤層的層數、層位、厚度和結構及可采情況,主要穩定可采煤層為6、9、10、11號煤層。2、3號為局部可采煤層,目前2、3號煤層已有不同程度的開采。

4、對煤礦和鉆孔所見可采煤層的成果及煤質測試結果進行了分析和合理的利用。通過認真分析、研究,基本闡明了主要可采煤層的煤質特征,確定了煤類,化學組成、工藝性能,并評價了工業利用方向。

5、查明了井田的水文地質特征,評價水文地質條件為中等類型,預計了各煤層的礦井涌水量。

6、先期開采的地段的礦井涌水量。闡述了井田內工程地質巖組劃分特征,煤層頂底板巖性及力學性質,評價了工程地質條件復雜程度。

7、查明了老窯、采空區的范圍面積及其積水、積氣、火區情況。

8、敘述瓦斯、煤塵、煤的自燃、地溫基本情況,并對整合后礦井的環境地質預測進行了評價。

9、對批準開采的各煤層進行了資源儲量估算,井田內共獲得保有儲量5710萬t,其中探明的經濟基礎儲量(111b)為1252萬t,控制的經濟基礎儲量(122b)為457萬t,推斷的資源量(333)為4001萬t。其中探明的經濟基礎儲量(111b)占總量的19%。111b+122b占總量的30%。

10、按照礦井設計提供的先期開采地段,面積為2.4773km2,對先期開采地段內先期開采的2、3、6、9、10、11號煤層進行了資源/儲量估算,共獲得保有儲量2263萬t,其中探明的經濟基礎儲量(111b)為1241萬t,占總量的55%,111b+122b為1627萬t,占總量的74%。

七、存在問題及建議

地質報告能夠滿足先期開采地段設計的要求,但報告中還有一些問題需要進行補充完善和在開采過程中進一步探明。

1、構造控制程度不夠。建議抓緊對礦井進行補充勘探,進一步查明井田內斷層、褶曲、陷落柱等地質構造,為礦井今后生產提供可靠的地質資料;

2、斷層、先落柱構造導水性分析不夠,建議礦井在今后生產過程中,進一步加強礦井水文地質工作,采取必要的手段,查清各種構造的導水性,確保礦井安全生產;

3、井田范圍內新施工的6個鉆孔在煤系地層內均用1:1:0.8(水泥:砂:水)水泥砂漿進行封閉,非煤系地層用黃土進行充填,但未進行啟封檢查,封孔質量不詳,礦井生產過程中應予以重視,必要時必須進行啟封檢查;

4、該礦井井田范圍內6號、9號煤層缺乏本井田足夠的瓦斯含量實測數據,建議礦井揭露煤層后,立即對其進行取樣,并報送有國家鑒定資質的單位進行化驗和分析,確定各煤層瓦斯含量,為預計礦井瓦斯涌出量和安全生產提供可靠依據。

5、地質報告對周邊礦井采空區積水情況調查分析不夠,對6號煤層涌水量未做預測,建議加強礦井水文地質工作。

6、井田內各煤層頂底板未做巖石力學測試,建議補做先期開采地段各煤層頂底板有關測試工作。

7、建議加快后期開采區域的地質精查工作,為全井田開拓布置提供可靠依據。

第二節外部條件

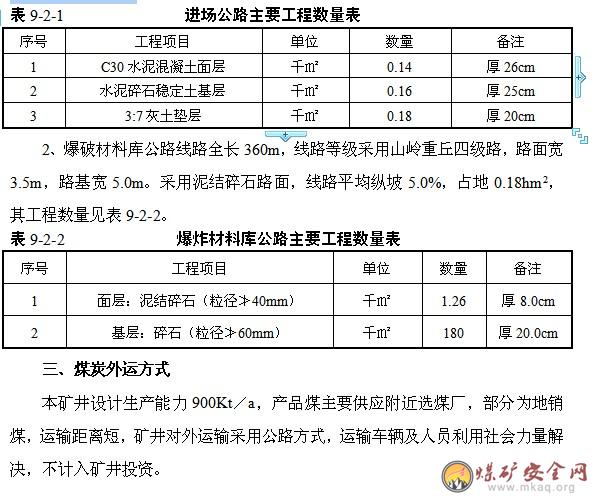

一、外運條件分析

本井田東至王和鎮約5km,通過場外道路即與汾-屯公路接運。汾-屯公路全程為瀝青質路面,沿其向北約32km,即到達平遙縣城,與南同蒲鐵路及大運公路接運。因此,本井田煤炭外運條件較好,交通較為便利。

該煤礦設計生產能力為900kt/a,屬中型礦井,所生產煤炭主要采用公路運輸方式。

據實地調查和現場踏勘,本礦外運各公路均可運行大噸位的載重汽車,經排列計算,現有公路能夠滿足礦井整合后生產能力900kt/a時的煤炭外運要求,煤炭外運條件良好。

二、水源情況

本區域水資源相對比較豐富,根據地質報告和周邊幾個礦井供水水源,確定礦井生產生活用水可采取開采第四系孔隙水和奧陶系中統上馬家溝組灰巖巖溶水。此外,礦井水經處理后,可作為礦井生產用水的補充水源,用于井下消防及灑水等。

三、電源情況

山西省電力公司沁源支公司擬在王和鎮古寨村建設110kV變電站,設計裝設2臺40000kVA變壓器,古寨110kV變電站位于礦井工業場地東南約6km處,建成后為山西金暉隆泰煤業有限公司提供35kV專用電源。

山西金暉隆泰煤業有限公司礦井供電采用兩回35kV專用電源線路供電,兩回LGJ-120線路分別引自距礦井工業場地東南約6km處的古寨110kV變電站35kV不同母線段。礦井有兩回路電源線路,當任一回路發生故障停止供電時,另一回路能擔負礦井全部負荷。礦井的兩回路電源線上都不得分接任何負荷,確保礦井供電安全可靠。

四、市場分析

該礦井開采2、3、6、9、10、11號煤層,均為焦煤。焦煤是國內比較緊缺的資源,目前市場供不應求。山西省煤焦炭年產量在7000萬t左右,尤其是介休、孝義、清徐等焦炭集中生產地的煉焦用煤供求矛盾比較突出,再加上各級焦廠在國際上有固定的用戶,焦炭市場供不應求,故焦煤供不應求的矛盾在相當一段時期內難以消除。為此本礦井煤炭主要是用來滿足當地焦化廠煉焦用煤需要。

五、礦區內工農業生產及建筑材料等情況

本礦井位于山西省沁源縣,為侵蝕較弱的中-低山區。井田內僅有坡底村,區內多為山區荒地,樹木極少,以雜草叢生為主,局部地帶為灌木叢。耕地分布在溝谷邊緣,受干旱影響,農作物產量較低,礦區主要的農作物為玉米。區內未有其它工礦企業。

礦井所需鋼材、木材、水泥、各種設備市場上能夠滿足建設需求;磚、石、砂及石灰等本地可滿足需求;當地勞動力較充足;各級政府大力支持該礦建設,因此礦井建設各種外部條件都比較好。

第三節兼并重組整合條件綜合評述

山西金暉隆泰煤業有限公司井田總體構造形態為一向北東傾伏的寬緩向斜構造,地層傾角5—15°。在北部原萬峰鐵水井田發育兩條正斷層,落差均在100m以上。組成地壘構造,中部發育王和南斷層,落差在40-200m,向南為階梯式下降,井田構造屬于中等類。全區可采煤層為2、3、6、9、10、11號煤層,均為焦煤,先期開采地段水文地質條件總體屬中等類型;為低瓦斯礦井;煤塵有爆炸性,為易燃煤層;煤層現資源/儲量為5710kt。

本次初步設計開采的6、9號煤層賦存穩定。開采技術條件尚可。

山西金暉隆泰煤業有限公司交通條件滿足煤炭外運要求;各級政府和當群眾大力支持該礦建設,外部協作條件好,因此,山西金暉隆泰煤業有限公司井田具備建設生產能力900kt/a礦井的條件。

第三章井田開拓

第一節井田境界及儲量

一、井田境界

2009年12月30日山西省國土資源廳為山西金暉隆泰煤業有限公司頒發了采礦許可證。證號為C1400002009121220050900。井田由以下13個拐點坐標連線圈定:

表3-1-1井田范圍拐點坐標統計表

井田東西寬2.215km,南北長4.675km,面積7.6663km2。批準開采1#-11#煤層,開采深度1500-1270m。

二、礦井資源/儲量

1、礦井地質資源量

1)資源/儲量估算范圍及工業指標

金暉隆泰煤業有限公司,面積由2.2556km2(萬峰鐵水)+2.8382km2+0.4849km2(中興煤業)+2.3123km2(新增)。整合后批準開采煤層為2號、3號、6號、9號、10號、11號六層煤層。因此只對批準開采的可采煤層進行資源/儲量估算。同時對先期開采地段進行的估算,各煤層估算范圍由礦區邊界,采空區邊界、風氧化煤層露頭線共同圈定。

整合區內2、3、6、9、10、11號煤層均為焦煤。根據中華人民共和國國土資源部2002年12月發布實施的《煤、泥炭地質勘查規范》,煤層的最低可采厚度為0.70m,最高灰分40%,最高硫分3%,本井田批采煤層均符合工來指標的要求,以此來估算煤層的資源/儲量。

2)計算方法及有關參數的確定:

計算公式:Q=s×m×d/10

Q--資源/儲量單位:萬噸

s--水平投影面積單位:千平方米

m--煤層厚度單位:米

d--視密度單位:噸/立方米

依據《煤、泥炭地質勘查規范》(DZ/T0215-2002),煤層傾角小于15°時,可以利用煤層的偽厚度和水平投影面積估算資源/儲量。

估算面積可采用水平投影面積,直接從計算機上讀取。

視密度:依據沁源詳查勘探鉆孔煤芯煤樣測試結果,2號煤視密度為1.30t/m3,3、6號煤視密度為1.35t/m3,9+10號煤視密度為1.40t/m3,11號煤視密度為1.45t/m3。

煤層厚度:煤層厚度采用井下實測點厚度及臨近鉆孔中煤層厚度各見煤工程儲量估算厚度均為剔除≥0.05m夾矸厚度。

塊段資源/儲量估算厚度采用見煤工程點資源/儲量估算厚度平均值。

3)儲量計算結果

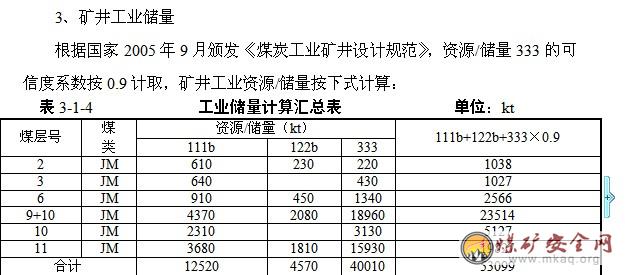

經估算,井田內共獲得保有儲量57100kt其中探明的經濟基礎儲量(111b)為12520kt,控制的經濟基礎儲量(122b)為4570kt,推斷的資源量(333)為40010kt。其中探明的經濟基礎儲量(111b)占總量的19%。111b+122b占總量的30%。資源/儲量計算匯總表見表3-1-2。

礦井工業資源/儲量=111b+122b+333k

=12520+4570×0.9

=53099kt

經計算,工業儲量為53099kt,工業儲量計算匯總見表3-1-4。

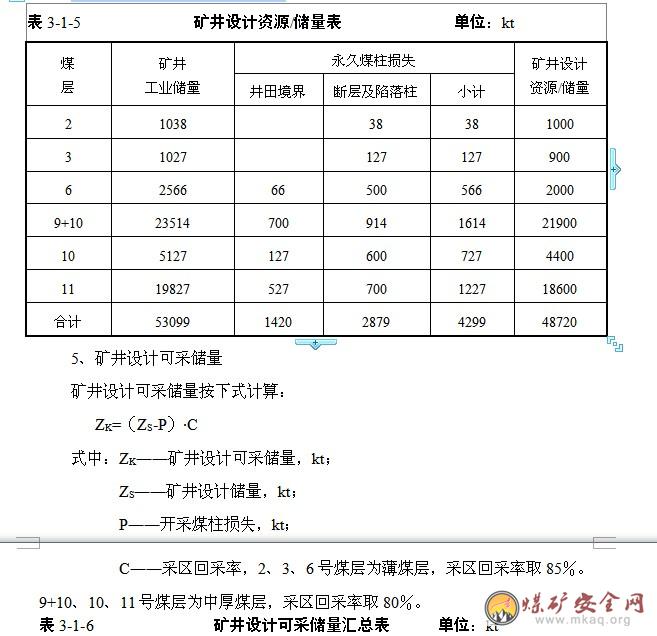

4、礦井設計資源/儲量

1)安全煤柱的計算和留設

礦井永久安全煤柱包括:井田境界、斷層、陷落柱等。

村莊及其它地面建構筑物的保安煤柱計算,參上覆巖層的移動規律,留出保護等級圍護帶寬度后,按下列原則留設:

(1)表土移動角:φ=45°

(2)下山移動角:β=72°-0.5α(α為煤層傾角)

(3)上山移動角:γ=72°

(4)走向移動角:δ=72°

礦井設計資源/儲量見表3-1-5.

開采保護煤柱包括:井筒、工業場地、主要巷道及采區邊界安全煤柱等。

主水平大巷兩側煤柱各留設30m,輔助水平大巷兩側煤柱各留設20m。

經計算,礦井設計可采儲量為33750kt,詳見表3-1-6。

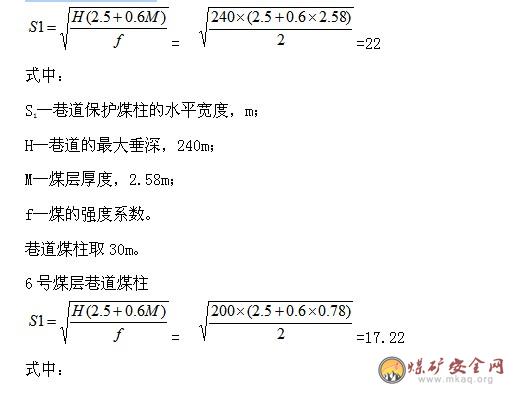

三、安全煤柱及各種煤柱留設和計算方法

井田開采需要留設安全煤柱的主要有礦井工業場地、井筒、斷層及陷落柱、井田境界、主要大巷。各種煤柱留設方法按照“設計規范”和“建筑物、水體、鐵路及主要井巷煤柱留設與壓煤開采規程”的有關規定,結合礦井開采中已留設煤柱的現狀進行計算留設。

計算留設安全煤柱的巖層移動角:表土段45°,基巖段72°。

井筒煤柱:一級保護,圍護帶寬度20m,并結合已開采的留設現狀確定。

工業場地煤柱:二級保護,圍護帶寬度15m,并結合已開采留設現狀確定。

大巷煤柱:

9號煤層巷道煤柱

S1—巷道保護煤柱的水平寬度,m;

H—巷道的最大垂深,200m;

M—煤層厚度,0.78m;

f—煤的強度系數。

巷道煤柱取20m。

第二節礦井設計生產能力及服務年限

一、礦井工作制度

礦井設計年工作日為330d,每天四班作業(其中三班生產,一班準備),每日凈提升時間16h。

二、礦井設計生產能力的確定

當前我國煤炭總體上由前幾年的嚴重供大于求轉向供求基本平衡,煤炭銷售轉旺,市場活躍,局部地區煤炭供應趨緊,且井田內各煤層均屬暢銷的焦煤。

根據2009年12月9日山西省煤礦企業兼并重組整合工作領導組辦公室晉煤重組辦發【2009】118號文《關于長治市山西汾西正新煤焦有限公司賈郭煤礦等3處煤礦企業兼并重組整合方案的批復》。山西金暉隆泰煤業有限公司由沁源萬峰鐵水煤礦有限公司和山西曉利煤業有限公司兩礦及部分空白資源區整合,重組整合后批準生產能力900kt/a。確定礦井設計生產能力為900kt/a。

三、礦井設計服務年限

礦井設計服務年限按下式計算:

T=Zk/K·A

式中:T――礦井設計服務年限a;

Zk――礦井設計可采儲量,kt;

A――礦井設計生產能力,900t/a;

K――儲量備用系數,取1.4。

礦井設計服務年限為:

T=33750/(1.4×900)=26.8a

先期開采地段服務年限:

T=Zk/K·A

Zk――先期開采地段設計可采儲量,14750kt;

A――設計生產能力,900kt/a

K――儲量備用系數,取1.4。

T=Zk/K·A=14750/(1.4×900)=11.7a

第三節井田開拓

一、井田開拓現狀

原沁源萬峰鐵水煤礦有限公司為本次兼并重組整合主體礦井,2007年8月,兗礦集團鄒城華建設計研究院有限公司為該礦編制了《沁源萬峰鐵水煤礦有限公司資源整合初步設計》,設計能力300kt/a;礦井采用斜井多水平開拓,場地內布置混合斜井和回風斜井兩個井筒,混合斜井擔負礦井原煤提升、輔助提升及進風任務,回風斜井擔負礦井回風任務;設計首采6號煤層,采用高檔普采。

2007年9月18日,山西省長治市煤炭工業局長煤局規發【2007】596號文《關于沁源萬峰鐵水煤礦有限公司資源整合初步設計的批復》批準了該初步設計,2008年5月10日,山西省長治市煤炭工業局長煤局規發【2008】208文《關于沁源萬峰鐵水煤礦有限公司資源整合礦井開工建設的批復》批準該礦開工建設。現在該礦屬于手續齊全的在建礦井,目前地面設施已部分形成,混合斜井已施工383m。

二、井田內地質構造、煤層及水文等條件對開采的影響

1、井田東部煤層傾角達20°,對開拓影響較大。

2、坡底北正斷層(F3)位于本井田北部,坡底村北,走向北東東,傾向南南東,落差80—300m,傾角65°,由西向東落差逐漸變小。上盤出露上石盒子組地層,下盤出露下石盒子組地層。將井田分為兩個開采區域,斷層北部為先期開采地段原萬峰鐵水煤礦有限公司井田范圍,斷層南部為空白資源區和原山西曉利煤業有限公司井田范圍。

3、井田內2號、3號、6號煤層為薄煤層,均為局部可采,對開拓影響較大。

三、礦井兼并重組整合工業場地位置的選定

山西金暉隆泰煤業有限公司由沁源萬峰鐵水煤礦有限公司和山西曉利煤業有限公司兩礦及部分空白資源區整合,沁源萬峰鐵水煤礦有限公司為整合主體礦井,目前地面設施已部分形成,進場公路已經形成,場地平整大部分已經完成,混合斜井已施工383m。

原山西曉利煤業有限公司300kt/a資源整合項目地面及井下工程均未建設,且其工業場地外運條件較差,場地不開闊,難以滿足本次兼并重組整合設計的要求。故本次設計仍選用原沁源萬峰鐵水煤礦有限公司300kt/a資源整合時的工業場地。理由如下:

(1)、地面平坦寬闊,便于礦井工業場地布置;

(2)、交通方便,運輸距離短,運輸費用低;

(3)、不受山洪及山體滑坡的威脅;

(4)、有利于礦井首采區及二采區(F3斷層北)的開拓布署,為礦井穩產高產創造條件;

(5)、和F3斷層共用了保護煤柱,減少了井筒及工業場地煤柱量。

四、礦井兼并重組整合井田開拓方式的確定

選定的工業場地位于兼并重組后井田中北部F3斷層附近,井田由F3斷層(H=80m)分為南北兩個開采區域,北部區域開采深度為1480-1150m。設計開采范圍為F3斷層北部先期開采地段。考慮到F3斷層北部區域煤層埋藏較南部區域淺,見煤快;結合現有混合斜井(落底于北部區域)已施工383m,井筒斷面能滿足本次設計的要求。可作為本次設計的主斜井,為后期有利于斷層南部的開采,設計在選定的工業場地內新建副立井和回風立井。

主斜井利用已施工383m的主斜井,擔負提煤、下大件及進風任務兼安全出口,井筒傾角18°,斜長665m,裝備800mm寬皮帶,鋪設單軌,設人行臺階。

副立井(新建)擔負進風、下料、排矸和人員提升任務兼進風井,井筒傾角為90°,垂深210m,直徑為5.0m,凈斷面19.63m2,裝備雙罐籠。

回風立井(新建),裝備梯子間,直徑為5.0m,凈斷面19.63m2;傾角90°,垂深180m,擔負先期開采地段回風任務兼作安全出口。

由于井田內坡底北斷層北部區域達到了勘探程度,南部區域未達到礦井初步設計要求的勘探程度,故本次初步設計的范圍為坡底北斷層北部區域各煤層,即先期開采地段各煤層。

設計就先期開采地段大巷布置及水平連接方式的不同提出以下兩個開拓方案:

(一)、方案一

2號煤至3號煤間距12.20m,3號煤至6號煤間距69.32m,6號煤至9號煤間距34.78m,9號、10號、11號煤層間距3-4m,2、3、6、10號煤層局部可采,9、11號煤層全區域可采。設計主水平(+1240m)聯合開采9號、10號、11號煤層,輔助水平(+1300m)開采6號煤層。2、3號煤層為局部可采煤層,后期采用輔助水平(+1310m)回收。

(1)主水平(+1240m)9號、10號、11號煤層的開采:

主斜井大致向北(提升方位角149°)方向落底于井田中部(煤倉下口+1240m),在井田中部近似垂直于北部邊界方向布置一組南北向大巷,大巷均為三巷布置,即+1240水平軌道大巷(北段見9號煤層后沿煤層布置)、膠帶大巷(9號煤層)和回風大巷(9號煤層)。膠帶大巷(9號煤)通過膠帶斜巷及井底煤倉與主斜井連接,軌道大巷(+1240m)通過車場繞道與副立井連接,回風大巷(9號煤)與回風立井連接。

大巷開采東部9、10、11號煤層,工作面沿走向布置,沿傾向推進,工作面推進度570m~1200m。

沿F3斷層西部布置一組東西向上山巷道與大巷連接開采大巷西部9號、10號、11號煤層,巷道采用三巷布置,即軌道上山(11號煤層)、膠帶上山(11號煤層)和回風上山(9號煤層),大巷間距30m。工作面沿傾向布置,沿走向推進,工作面推進度260m~950m。

詳見圖3-3-1、3-1-2。

(2)、6號煤層的開采

東部6號煤的開采:

東北6號煤層的開采:沿6號煤層可采線(0.7m)線布置三條垂直大巷方向的6號煤層一采區巷:軌道下山(6號煤)、膠帶下山(6號煤)及回風下山(6號煤)。軌道下山(6號煤)通過暗斜井和+1240m水平軌道大巷連接,回風下山(6號煤)通過暗斜井和9號煤層回風大巷連接,膠帶下山(6號煤)直接和井底煤倉機頭硐室連接,構成6號煤層回采系統。沿鐵5鉆孔出斷層布置一組采區巷和6號煤層下山巷道連接開采東北角6號煤層。

采區巷道間距20m。工作面沿走向布置,沿傾向推進,工作面推進度360m~850m。

西部6號煤的開采利用輔助水平(+1300m)開采:

沿F3斷層西部布置一組東西向上山巷道:軌道上山(6號煤)、膠帶上山(6號煤)及回風上山(6號煤)。軌道上山(6號煤)通過暗斜井和+1240m水平軌道大巷連接,回風上山(6號煤)直接和回風立井連接,膠帶上山(6號煤)通過暗斜井和9號煤層膠帶大巷連接,構成西部6號煤層回采系統。

上山巷道(6號煤層)間距20m。工作面沿傾向布置,沿走向推進,工作面推進度320m~950m。詳見圖3-3-3。

(3)、2、3號煤層的開采

2、3號煤層為局部可采煤層,利用+1310輔助水平后期回收,

沿3號煤層可采線(0.7m)線布置三條大巷:軌道大巷(3號煤)、膠帶大巷(3號煤)及回風大巷(3號煤)。

膠帶大巷通過3號煤層井底煤倉(上口2號煤層,下口3號煤層)與主斜井連接,回風大巷通過回風暗斜井及2號煤層回風大巷和回風立井連接,軌道大巷(3號煤層)通過石門和6號煤層軌道上山(軌道暗斜井上部車場段)連接。

詳見圖3-3-4。

先期開采地段6、9、10、11號煤層劃分為兩個采區,東部為一采區,西部為二采區,2、3號煤層劃分為一個采區。

(二)、方案二

方案二同方案一的主要區別為:6、9、10、11號煤層西部開采巷道布置方式不同,2、3號煤層大巷布置及輔助水平連接方式不同。

方案二6、9、10、11號煤層西部開采沿北部斷層布置一組東西向上山巷道,2、3號煤層大巷布置在井底煤倉處布置一組東西向大巷,在大巷東端向北布置一組南北向采區巷至井田北部采空區邊界,水平連接:軌道大巷通過暗斜井和+1240井底車場直接連接。

方案二詳見圖3-3-5、3-3-6、3-3-7。

五、井田開拓方案比選

方案一優點:

1)、開采西部6、9、10、11號煤通風距離短,負壓小。

2)輔助運輸距離段。

3)+1310輔助水平軌道連接方式利用了6號煤層軌道上山,有利于水平接替,減少了工程量。

方案一缺點:

膠帶運輸距離長,存在折返運輸問題。

方案二優點:

開采西部6、9、10、11號煤層膠帶運輸距離短。

方案二的缺點:

開采西部6、9、10、11號煤回風距離長。

輔助運輸距離長。

西部三角煤難以處理。

綜上所述,方案一通風距離,便于井田西部各煤層的回收。設計結合業主意見,本次設計推薦方案一。

六、后期2、3號煤層的開采可行性分析

2、3號煤層以下開采煤層為6、9、10號煤層,6號煤層均厚0.78m,9、10號煤層均厚3.46m。10號煤層至9號煤層平均間距為3.58m,9號煤層至6號煤層平均間距34m,6號至3號煤層煤層平均間距為69.32m。

跨落帶:

小于3.58+34+69.32=106.9m,故2、3號煤層以下開采煤層采空區對2、3號煤層影響不大,后期開采可行。

七、水平劃分及水平連接方式

6號煤至9號煤間距34.7m,9號、10號、11號煤層間距3-4m,6號、9號、10號煤層局部可采,11號煤層全區域可采。設計主水平(+1240m)聯合開采9號、10號、11號煤層,及東北部6號煤層。輔助水平開采(+1300m)開采西部6號煤層、輔助水平開采(+1310m)開采剩余2、3號煤層。

6號煤層輔助水平(+1300m)采用暗斜井連接方式,2、3號煤層輔助水平(+1310m):軌道采用石門和6號煤層輔助水平(+1300m)連接,膠帶通過3號煤層井底煤倉和主斜井連接,回風通過2號煤層回風大巷和回風立井連接。

八、主要巷道布置方式

開拓巷道布置原則是盡量布置在煤層中,以減少掘進費用。本井田礦壓預計不會太大,開拓巷位于煤層中是可行的。

軌道大巷采用半圓拱斷面,錨網噴支護,錨索補強。凈寬:4.0m,凈高:3.4m,凈斷面:11.88m2。軌道大巷沿煤層底板布置,擔負井下輔助運輸及進風任務。

膠帶大巷采用半圓拱(巖巷)和矩形(半煤巖)斷面,錨網噴支護,錨索補強。凈寬:4.0m,運輸大巷沿煤層頂板(半煤巖)或底板(巖巷)布置,擔負井下煤炭運輸及進風任務。

回風大巷采用矩形斷面,錨噴支護,錨索補強。凈寬:4.0m,凈高:3.5m,凈斷面:14.0m2。回風大巷沿煤層頂板布置,擔負井下回風任務。

九、采區劃分及開采順序

按照礦井開拓布置,根據合理的采區準備時間及煤柱分布情況,斷層北部6、9、10、11號煤層劃分為一采區和二采區,2、3煤層為一采區,南部9、11號煤層劃分為三采區、四采區。

采區開采順序本著由近到遠、先上后下的原則接替,并考慮大巷的合理服務范圍、開拓煤量及準備煤量的可采期合理等因素,達到接替工程量少,運輸、通風費用低的目的,確保礦井長期穩產高產。

一采區、二采區—→三采區—四采區。

表3-3-2采區接續表

九、“三下”開采及安全煤柱留設

從井田內煤層賦存條件看,井田內斷層較多。設計按照《建筑物、水體、鐵路及主要井巷煤柱留設與壓煤開采規程》對其留設了安全煤柱。

第四節井筒

一、井筒用途、布置及裝備

1、主斜井擔負提煤、進風及下大件任務兼安全出口,凈寬4.7m,井筒傾角18°,斜長665m,裝備800mm寬膠帶及單鉤絞車,設人行臺階。

2、副立井擔負進風、下料、排矸和人員提升任務兼進風井和安全出口,直徑為5.0m,凈斷面19.63m2;傾角90°,垂深210m,裝備雙罐籠。

3、回風立井,裝備梯子間,直徑為5.0m,凈斷面19.63m2;傾角90°,垂深180m,擔負礦井北部回風任務兼作安全出口。

井筒特征詳見表3-4-1。井筒斷面詳見圖3-4-1、3-4-2、3-4-3、3-4-4、3-4-5。

二、井筒支護

礦井兼并重組整合,新增加副立井和回風立井兩個井筒。

根據既有井筒開鑿時的圍巖巖性資料和水文地質資料預計,新開鑿井筒施工時所穿巖層巖性良好,無流砂層、破碎巖層和強富水性含水層等不良地層,為此,設計確定副立井、回風立井表土段及基巖段均采用普通鑿井法施工。表土段采用現澆C25鋼筋混凝土砌碹支護,支護厚度600mm;基巖段支護厚度400mm。

表3-4-1井筒特征表

第五節井底車場及硐室

一、車場形式選擇

礦井現有副立井落底+1240m水平,設雙軌平車場作為井底車場,以滿足礦井輔助提升的車輛調度。井底車場標高為+1240m生產水平標高。通過繞道與軌道大巷相連。井底車場及硐室布置圖見圖3-5-1。

二、車場線路布置及調車方式

根據現有巷道的實際情況,布置雙軌線路平車場。擔負輔助運輸,因運量不大,采用人工推車和礦車自溜調車方式。

三、井下主要硐室

井底車場硐室有:主變電所、主水泵房、管子道、主副水倉、等候室、醫療室等。

主斜井井底設有井底煤倉。

1、井下主變電所

主變電所設在副立井井底車場西側,變電所長47m,硐室長度、體積可滿足使用要求。

2、井底煤倉

礦井主斜井井筒落底后設井底煤倉,煤倉型式為圓形斷面上倉式煤倉,煤倉凈徑為8.0m,500mm厚C20混凝土砌碹支護。高度34m。有效容積1250m3。煤倉下口設給煤機直接裝載煤炭至主斜井帶式輸送機上提升至地面。主井井底設置有主井井底撒煤沉淀池,井底撒煤利用集中膠帶巷道本水平人工清理。

+1300m輔助水平在主斜井距井口447m處設井底煤倉,煤倉型式為圓形斷面煤倉,,井底煤倉上口為2號煤層,下口為3號煤層,煤倉高度12m,凈徑為5.0m,300mm厚C20混凝土砌碹支護,有效容積120m3。。

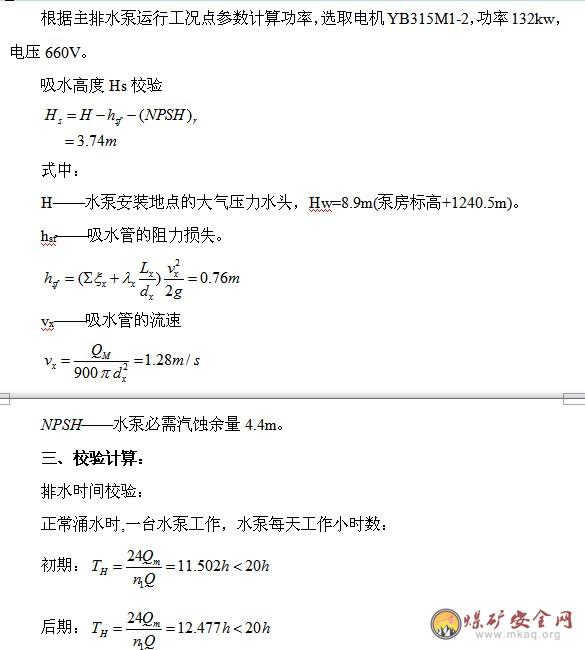

3、井底主排水泵房及水倉

副立井井底布置有水泵房、管子道、水倉。水倉包括主水倉和副水倉,平行布置,有效容積1600m3,按正常涌水量45m3/h計算,可容納8h的正常涌水量,滿足安全規程要求。

4、6號煤層采區水倉

設計在6號煤層一采區設有采區水泵房、采區水倉。水倉包括主水倉和副水倉,平行布置,有效容積240m3,按6號煤層正常涌水量5m3/h計算,可容納8h的正常涌水量,滿足安全規程要求。

5、消防材料庫

設計在+1240水平井底車場,6號煤層軌道下山設有消防材料庫。

消防材料庫長25m,采用大巷局部加寬的加寬式布置方式。

四、井底車場巷道及硐室支護

井底車場巷道:采用半圓拱形斷面,錨網噴支護。井底水倉:采用半圓拱形斷面,砼碹支護。主變電所、水泵房:采用半圓拱形斷面,砼碹支護。

車場巷道及硐室工程量見表3-5-1。

表3-5-1車場巷道及硐室工程量表

第四章大巷運輸及設備

第一節運輸方式的選擇

一、運輸方式現狀及選擇

1、井下煤炭運輸

1)煤炭運輸方式選擇

根據礦井生產規模、井田開拓部署、井筒的提升方式及目前國內外井下主運輸技術裝備發展情況,設計大巷煤炭運輸方式考慮了礦車和膠帶輸送機兩個方案,經技術經濟分析和比較,設計推薦采用膠帶輸送機的運輸方式。理由如下:

(1)礦井開拓巷道呈直線型布置,采用膠帶輸送機運輸,可以充分發揮其效益,而且對礦井早達產和穩定生產都非常有利。

(2)膠帶大巷主運輸采用膠帶輸送機運輸,不但可以實現回采工作面至井底煤倉一條龍連續運輸,而且運輸能力大、連續運輸性強、效率高、自動化程度高、維修工作量小,主輔運輸互不干擾,對礦井簡化生產環節、實現高產高效生產和現代化管理都十分有利。

(3)膠帶輸送機尤其能與高產高效工作面生產能力相適應。

(4)礦車運輸裝、卸載系統復雜,工程量大,運輸能力小,用人多,效益差,事故率高。

(5)采用礦車運輸,井底車場的工程量將大幅度增加。

(6)礦車運輸適應煤層起伏變化能力差,采用煤層大巷(下山)難以滿足其對巷道傾角的要求,需布置巖石大巷,增加了巖巷工程量和工程費用,井巷工程投資大。

2)煤炭運輸系統

9101回采工作面(可彎曲刮板輸送機)—→膠帶順槽(轉載機、膠帶輸送機)—→膠帶大巷(膠帶輸送機)—→井底煤倉—→主斜井(大傾角膠帶輸送機)—→地面生產系統。

6101回采工作面(可彎曲刮板輸送機)—→膠帶順槽(轉載機轉載機、膠帶輸送機)—→膠帶下山(6號煤膠帶輸送機)—→膠帶機頭硐室—→井底煤倉—→主斜井(膠帶輸送機)—→地面生產系統。

3)掘進煤運輸系統

掘進工作面通過轉載進入礦井運煤系統。

2、井下輔助運輸

結合目前國內井下輔助運輸技術裝備發展現狀和本礦井井下輔助運輸量、運距以及礦井兼并重組整合項目投資情況,設計推薦井下采用無極繩連續牽引車和調度絞車結合運輸的方式,從而實現從井底直達采掘工作面的輔助運輸系統。

1)運矸系統

6號煤一采區掘進頭矸石(調度絞車牽引礦車)—→軌道巷(調度絞車牽引礦車)—→軌道大巷(+1240水平)(無級繩連續牽引車)—→+1240m水平井底車場—→副立井—→地面—→地面集中排棄。

9號煤一采區掘進頭矸石(調度絞車牽引礦車)—→軌道大巷(+1240水平)(無級繩連續牽引車)—→+1240m水平井底車場(調度絞車)—→副立井—→地面—→地面集中排棄。

2)材料運輸系統

副立井—→+1240m水平井底車場(調度絞車)—→軌道大巷(+1240水平)(無級繩連續牽引車)—→回風順槽(調度絞車牽引礦車)—→9101回采工作面。

副立井—→+1240m水平井底車場(調度絞車)—→軌道大巷(+1240水平)(無級繩連續牽引車)—→6號煤軌道巷(調度絞車牽引礦車)—→回風順槽(調度絞車牽引礦車)—→6101回采工作面。

3)地面下井人員—→副立井(罐籠)—→+1420m水平井底車場(步行)—→軌道大巷(+1240水平)(步行)—→順槽聯絡巷(步行)—→回風順槽(步行)、膠帶順槽(步行)—→9101回采工作面

地面下井人員→副立井(罐籠)—→+1420m水平井底車場(步行)—→軌道大巷(+1240水平)(步行)—→6號煤軌道巷(步行)—→順槽聯絡巷(步行)—→回風順槽(步行)、膠帶順槽(步行)—→6101回采工作面。

二、主要運輸大巷斷面布置、支護方式及軌型

礦井初期主要運輸巷道為膠帶大巷、軌道大巷、回風大巷。

膠帶大巷采用矩形斷面,錨網噴支護,錨索補強,凈斷面為12.00m2,凈寬4.0m,凈高3.0m。沿煤層頂板掘進。

軌道大巷采用半圓拱斷面,錨網噴支護,錨索補強,凈斷面為11.88m2,凈寬4.0m,凈高3.4m。沿+1240m水平掘進。

回風大巷采用矩形斷面,錨網噴支護,錨索補強,凈斷面為14.00m2,凈寬4.0m,凈高3.5m。沿煤層頂板掘進。

軌道大巷鋪設單軌,軌距600mm,軌型30kg/m。

第二節礦車

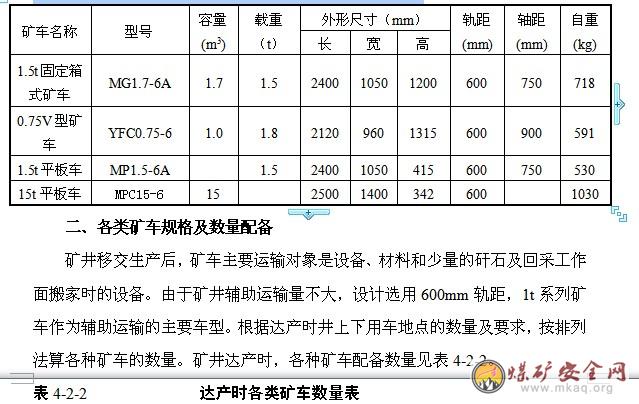

一、礦車選型

根據我國煤礦設備標準化、系列化和定型化的要求,礦井輔助運輸礦車選用1t系列礦車。各類礦車規格特征詳見表4-2-1。

表4-2-1各種礦車規格特征及數量表

第三節運輸設備選型

一、大巷運輸

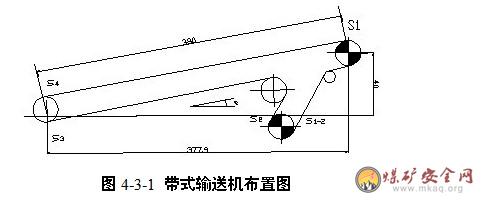

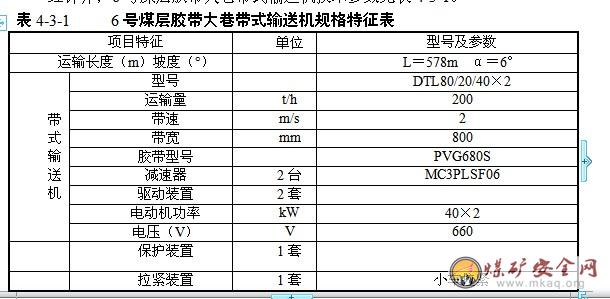

1、6號煤層膠帶大巷帶式輸送機選型計算

1)計算依據

沿地板呈多坡段上運布置,平均傾角δ=6°,機長578m,提升高度為50m。,

本設備運量要求為200t/h。原煤松散密度ρ=0.95kg/m3,最大粒度a=300mm,膠帶機運行速度V=2.0m/s。采用下帶絞車張緊。系統布置見圖4-3-1。

2)選型計算

⑴初步設定參數

輸送帶種類:PVG680S整芯阻燃抗靜電橡膠帶,帶寬B=800mm,每米輸送帶質量qB=[qB′]×B=10.6kg/m。

承載托輥槽角λ=35°,托輥直徑φ=89mm,L=315mm,上托輥間距a0=1.2m,每米上托輥轉動部分承載質量qRO=6.45g/m。

下托輥直徑φ=89mm,L=950mm,回程分支托輥間距aU=3.0m,每米下托輥轉動部分質量qRU=2.38kg/m。

每米膠帶機上物料質量qG=27.8kg/m;導料槽長度4500mm;模擬摩擦系數:f=0.03;長度附加系數C=1.25。

⑵輸送機輸送能力計算

Q=3.6Svkρ=293t/h>200t/h滿足

⑶輸送帶寬度確定

B≥2α+200=800mm(最大粒度α=300mm),所選帶寬800mm,滿足要求。

⑷圓周力及傳動功率計算

①主要阻力:FH=CfLg[qRO+qRU+(2qB+qG)Cosδ]

式中:g=9.81m/s2L=578mδ=6°f=0.03C=1.25

qRO=6.45kg/mqRU=2.38kg/mqG=27.8kg/mqB=10.6kg/m

代入式中得:FH=12.2(kN)

②傾斜阻力:FSt=qGgH=13.6(kN)

③特種阻力:FS1+FS2,合計取3.0kN

④園周驅動力:Fu=FH+FSt+FS1+FS2=28.8(kN)

⑤功率計算

傳動滾筒軸功率:PA=(Fu×V)=57.6(kW)

電機軸功率:PM=PA/ηη′η″=75.6(kW),采用雙電機驅動,

η-傳動效率=0.94

η′-電壓降系數=0.90

η″-多機驅動功率不平衡系數=0.90

⑥張力計算:

a按垂度條件

承載分支F承min≥[a0(qB+qG)g]/[8(h/a)adm]=5.7(kN)

回程分支F回min≥(aUqBg)/[8(h/a)adm]=3.9(kN)

b按不打滑條件

根據垂度條件,S3=S4≥5.7KN

回空分支區段上各項阻力總和:

S1=S3+F上+FSt=5.7+9.5+13.6=28.8KN

雙電機雙滾筒驅動功率比按1:1分配,所以FU1=FU2=FU/2=14.4KN

S2=S1-|FU/2|=28.8-14.4=14.4KN

⑦不打滑校驗

正常運行時不打滑校驗:

S1/S2=2.0<eμα1=2.85(α1=200°)滿足要求

啟動時不打滑校驗:

1.4S1/S2=2.80<eμα1=2.85(α1=200°)滿足要求

⑧輸送帶安全系數

SA=680×0.8/28.8=18.9大于(10-12),輸送帶滿足要求

⑨制動力矩計算

制動力矩ML=(FST-F上-F下)D/2=1.26(kN·m)D=630mm

制動器所需的制動力矩1.26×2=2.52kN·m制動器KZP1000/31,額定制動轉矩為31kN·m>2.52kN·m,滿足要求。

3)計算結論

經計算,6號煤層膠帶大巷帶式輸送機技術參數見表4-3-1。

2、9號煤層膠帶大巷帶式輸送機選型計算

1)選型依據

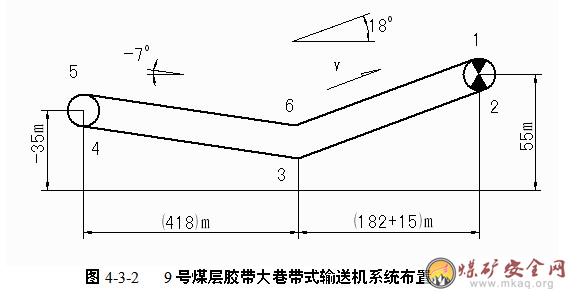

沿地板程V型布置,尾部418m為下運,最大傾角δ=-7°,提升高度為-35m;中部182m為上運,傾角δ=18°,提升高度為35m;頭部15m為水平段。總體來看為上運,總提升高度為20m,總長度615m。

本設備運量要求為650t/h。原煤松散密度ρ=0.95kg/m3,最大粒度a=300mm,膠帶機運行速度V=2.5m/s。中部下帶張緊。系統布置見下圖4-3-2。

圖4-3-29號煤層膠帶大巷帶式輸送機系統布置

2)選型計算:

⑴初步設定參數

輸送帶種類:PVG1250S整芯阻燃抗靜電橡膠帶,帶寬B=1000mm,每自然米輸送帶質量qB=[qB′]×B=16kg/m。

承載托輥槽角λ=35°,托輥直徑φ=108mm,L=380mm,上托輥間距a0=1.2m,每米上托輥轉動部分承載質量qRO=10.175g/m。

下托輥直徑φ=108mm,L=1150mm,回程分支托輥間距aU=3.0m,每米下托輥轉動部分質量qRU=3.47kg/m。

每米膠帶機上物料質量qG=72.2kg/m;導料槽長度3000mm;模擬摩擦系數:發電工礦時f=0.012,電動工礦時f=0.03;長度附加系數C=1.20。

⑵輸送機輸送能力計算

Q=3.6vkρ=1100t/h>800t/h滿足

⑶輸送帶寬度確定

B≥2α+200=800mm(最大粒度α=300mm),所選帶寬1000mm,滿足

⑷圓周力及傳動功率計算

A、全線滿載運行工況

主要阻力:FH=CfLg[qRO+qRU+(2qB+qG)Cosδ]

式中:g=10m/s2L=615mδ=18°f=0.03C=1.2

qRO=10.175kg/mqRU=3.47kg/mqG=72.2kg/mqB=16kg/m

代入式中得:FH=23.75(kN)

傾斜阻力:FSt=qGgH=72.2×10×20=14.44(kN)

特種阻力:FS1+FS2,合計取4.0kN

a、園周驅動力:Fu=FH+FSt+FS1+FS2=42(kN)(為電動工況)

b、功率計算

傳動滾筒軸功率:PA=(Fu×V)=105(kW)

電機軸功率:PM=PA/ηη′η″=124.1(kW),采用單電機驅動

η-傳動效率=0.94

η′-電壓降系數=0.90

η″-多機驅動功率不平衡系數=1

B、全線空載運行工況

主要阻力:FH=CfLg(qRO+qRU+2qBCosδ)

式中:g=10m/s2L=615mδ=18°f=0.03C=1.2

qRO=10.175kg/mqRU=3.47kg/mqB=16kg/m

代入式中得:FH=8.5(kN)

傾斜阻力:FSt=0

特種阻力:FS1+FS2,合計取4.0kN

a、園周驅動力:Fu=FH+FSt+FS1+FS2=8.5+0+4.0=12.5(kN)(為電動工況)

b、功率計算

傳動滾筒軸功率:PA=(Fu×V)=31.25(kW)

電機軸功率:PM=PA/ηη′η″=36.9(kW),采用單電機驅動

η-傳動效率=0.95

η′-電壓降系數=0.90

η″-多機驅動功率不平衡系數=1

C、下運段有載、上運段空載運行工況

總阻力為全線空載阻力加下運段有載阻力

下運段有載阻力計算:

主要阻力:FH=CfL下g[qRO+qRU+(2qB+qG)Cosδ]

式中:g=10m/s2L下=421mδ=-7°f=0.012C=1.25

qRO=10.175kg/mqRU=3.47kg/mqG=72.2kg/mqB=16kg/m

代入式中得:FH=7.1(kN)

傾斜阻力:FSt1=qGgH1=72.2×10×(55)=-39.71(kN)

FSt2=qGgH2=72.2×10×(-35)=25.27(kN)

特種阻力:FS1+FS2,合計取3.0kN

a、園周驅動力

Fu=FH+FSt1+FSt2+FS1+FS2=7.1-39.71+25.27+3.0=-4.34(kN)

b、總阻力為|12.5-15.22|=2.72(為發電工礦)

c、功率計算

傳動滾筒軸功率:PA=(Fu×V)=-10.85(kW)

電機軸功率:PM=PA/ηη′η″=-12.8(kW),采用單電機驅動,

η-傳動效率=0.94

η′-電壓降系數=0.90

η″-多機驅動功率不平衡系數=1

D、上運段有載、下運段空載運行工況

總阻力為全線空載阻力加上運段有載阻力。

上運段有載阻力計算:

主要阻力:FH=CfL上g[qRO+qRU+(2qB+qG)Cosδ]

式中:g=10m/s2L上=197mδ=18°f=0.03C=1.25

qRO=10.175kg/mqRU=3.47kg/mqG=72.2kg/mqB=16kg/m

FH=7.9(kN)

傾斜阻力:FSt1=qGgH1=72.2×10×55=39.71(kN)

FSt2=qGgH2=72.2×10×(-35)=-25.27(kN)

特種阻力:FS1+FS2,合計取3.0kN

a、園周驅動力

Fu=FH+FSt1+FSt2+FS1+FS2=8.64+39.71-25.27+3.0=26.08(kN)(為電動工況)

b、總阻力為12.5+26.08=38.58(為電動工況)

c、功率計算

傳動滾筒軸功率:PA=(Fu×V)=96.45(kW)

電機軸功率:PM=PA/ηη′η″=134.13(kW),采用雙電機驅動,

η-傳動效率=0.94

η′-電壓降系數=0.85

η″-多機驅動功率不平衡系數=0.90

綜合以上四種情況,取第四種最不利情況,取Y系列防爆電動機2臺,雙滾筒驅動,每臺電機功率N=132kW,滿足要求。

⑸張力計算:

①按垂度條件

承載分支F承min≥[a0(qB+qG)g]/[8(h/a)adm]=13.23(kN)

回程分支F回min≥(aUqBg)/[8(h/a)adm]=6(kN)

②按不打滑條件

頭部雙傳動滾筒:μ=0.30φ1=φ1=200°eμφ=8.122

軟起動系數取Ka=1.3

FuA=1.3×FU=70(kN)

⑹各特性點張力

經計算,6點是輸送機的最小張力點,取F6=13.23kN,各點張力如下:

尾部張力F5=56.7kN,F4=56.7kN,

中部張力F6=13.5kN,F3=54.48kN,

頭部張力F2=62.9kN>FUA/(eμφ-1)=9.83kN,F1=116.4kN。

正常運行時:F1/F2=116.4/62.9=1.85≤eμφ1=2.85,滿足要求

啟動時:KaF1/F2=1.3×116.4/62.9=2.41≤eμφ1=2.85,滿足要求

驅動裝置設于頭部。

⑺輸送帶安全系數

SA=1250×1.0/116.4=10.74,在(10-12)范圍,輸送帶滿足要求。

⑻制動力矩計算

制動力矩ML=【FST-(F上+F下)】D/2=6.55(kN·m)D=630mm

制動器所需的制動力矩6.55×2=13.1kN·m,現有制動器KZP1000/31,額定制動轉矩為31kN·m>13.1kN·m,滿足要求。

⑼逆止力矩計算

帶式輸送機所需逆止力矩:ML=(FSt-FH)D/2=11.6(kN)

傳動滾筒軸上的額定逆止力矩:M=k2ML=1.8ML=20.88(kN·m)

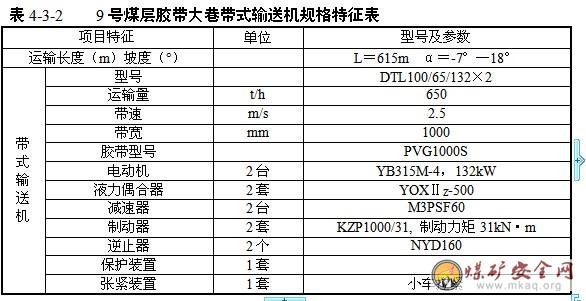

3)、計算結論

經計算,9號煤層膠帶大巷帶式輸送機技術參數見表4-3-2。

表4-3-29號煤層膠帶大巷帶式輸送機規格特征表

二、輔助運輸

+1240軌道大巷選用無極繩擔負設備材料及其它輔助運輸任務。

(1)、設計依據:

運 量:

運送材料 20車/班

爆破材料 2車/班

設備 4車/班

其他 3次/班

矸石 20車/班

最大件重 18.5t(不含承載車重)

傾角θmax=4°;

運 距L=1300m。

(2)、設備選擇

按梭車牽引最重件運載車一輛總重量確定一次牽引礦車數,每次牽引1.0t系列矸石車3輛(礦用材料自重600kg,載重1800kg)。

礦車連接器的強度驗算:

(3)、鋼絲繩選擇及安全系數

鋼絲繩選用20 NAT6×19S+FC 1670 ZS 220 144型鋼絲繩, 主要技術參數:繩徑dK=20mm,繩重PK=1.44kg/m;鋼絲繩抗拉強度1670MPa;鋼絲繩中全部鋼絲破斷拉力總和Qs=220×1.214=267.08kN。

提升系統最大靜張力:

F=(G1+G0)×g×sinα+(G1+G0)×g ×0.02×cosα+2×L×P×g ×ωc=(18500+1500+1800)×g×sin4°+(18500+1500+1800)×g×0.02×cos4°+1300×2×1.44×g×0.25=28.34kN

鋼絲繩安全系數M重=9.4>5-0.001L(不小于3.5)

(4)、提升絞車選擇

提升絞車的選擇:選用SQ-1200/75無極繩連續牽引車,主要技術參數:滾筒直徑Dg=1200mm,最大牽引力F=80kN,繩速V=1.0/1.7m/s。

(5)、電動機選擇

第五章采區布置及裝備

第一節采煤方法

一、根據地質構造,煤層的穩定性及其開采條件,具體分析適用于各種采煤設備的塊段及儲量,說明采煤方法的選擇及其依據

井田總體構造形態為一向北東傾伏的寬緩向斜構造,地層傾角5—15°。在北部原萬峰鐵水井田發育兩條正斷層,落差均在100m以上。組成地壘構造,中部發育王和南斷層,落差在40-200m,向南為階梯式下降。井田內未發現巖漿巖,煤層及煤質均不受巖漿巖的影響。

井田構造屬于中等類,礦井水文地質條件為中等類型。

煤層瓦斯含量低,低瓦斯礦井,開采的6號和9號煤層煤塵均有爆炸危險性,屬易自燃煤層。

井田由F3斷層(H=80-300m)分為南北兩個開采區域,北部區域開采2號、3號、6號、9號、10號、11號煤層,南部區域開采9號、11號煤層。本次設計首采區域為北部區域。

根據開拓方案,設計主水平(+1240m)聯合開采9號、10號、11號煤層,輔助水平開采6號及2、3號煤層,設計首采6號和9號煤層。

6號煤層位于太原組中上部,K3、K4石灰巖之間,上距K4石灰巖6.65—7.30m,平均7.08m,下距K3石灰巖7.80—10.60m,平均9.08m。先期開采地段煤層厚度0—1.05m,平均0.78m。煤層結構簡單,層位穩定,頂板為泥巖,底板為粉砂巖或砂質泥巖,本煤層在鐵6號孔尖滅,其它范圍均可采,屬先期開采地段大部可采的較穩定煤層,井田南部2003鉆孔為尖滅,推斷為不可采煤層。井田內未有開采,較遠的西坡開采過。

9號煤層位于太原組下部K2石灰巖之下,先期開采地段煤層厚度1.50—3.15m,平均2.58m,中上部常含一層0.1—0.3m厚含炭質泥巖,夾石層位穩定,厚度變化不大,頂板K2石灰巖,局部具泥巖偽頂,底板為泥巖。屬先期開采地段全區可采的穩定煤層。南部合并為9+10號煤層,2003鉆孔厚度為3.35m,夾石厚0.40m屬全區可采穩定煤層。只有井田西南財源煤礦開采。

9、11號煤為全區穩定可采的中厚煤層,10號煤層為局部可采的中厚煤層,2、3、6號煤為局部可采的薄煤層。

1、采煤方法的選擇

(1)中厚煤層采煤法

根據煤層厚度及賦存特點,結合工作面裝備情況,設計考慮了綜合機械化采煤和普通機械化采煤兩種采煤方法。通過分析比較,設計推薦采用綜合機械化采煤法。具體理由如下:

普通機械化采煤是我國傳統的中厚煤層采煤法,工作面裝備簡單、投資較低,對推進距離短、形狀不規則、構造較發育的工作面適應性較強,同時具有工作面搬遷容易等優點,在我國中小型礦井應用較多。但其具有機械化程度低,工作面產量低,占用人員多,安全生產條件差,不利于礦井集中生產和管理等缺點。而綜合機械化采煤是目前中厚煤層的發展方向,它具有高產、高效、安全、低耗以及工人勞動條件好、勞動強度小、占用人員少等優點,特別是近幾年來,國、內外綜采設備發展較快,中厚煤層采煤機、刮板輸送機正向著電牽引、大功率和重型化發展,采煤遙控遙測技術發展較快,給中厚煤層綜合機械化采煤奠定了基礎,另外該礦井煤層賦存穩定,構造簡單,故設計推薦9、10、11號煤采用綜合機械化采煤。

(2)薄煤層采煤法

6號煤及2、3號煤為局部可采的薄煤層,根據國內礦井薄煤層開采經驗,設計采用高檔普采采煤法。

本次設計生產能力為900kt/a,上組煤為薄煤層,一個回采工作面無法滿足設計能力的要求,設計設6號煤層布置一個高檔普采工作面,9號煤層布置一個綜采工作面(9號煤層首采工作面上部為6號煤層0.7m以下區域)。

二、工作面采煤、裝煤、運煤方式及設備選型

在工作面主要設備選型時,考慮以下主要原則;立足國內、技術先進實用,運行可靠、操作簡單、維修方便;各設備間相互適應、能力匹配、運輸暢通,節約電能等。

(一)6101工作面設備選型

1、采煤機

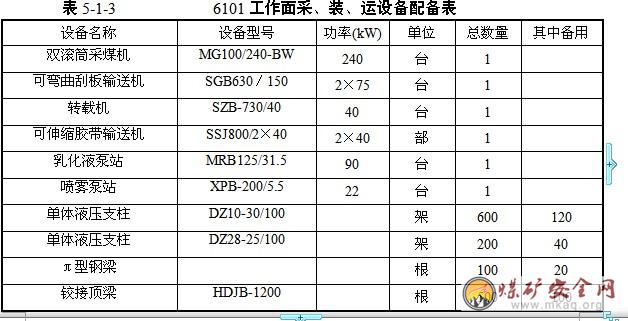

工作面采煤設備選用MG100/240-BW型采煤機。

采煤機工作面生產率計算:

Q采=60MBV采γK

式中:Q采-采煤機工作面實際生產率,t/h;

M-采高,取0.9m;

B-截深,0.6m;

V采-采煤機牽引速度,2.5m/min;

γ-煤的容重,1.35t/m3;

K-總時間利用系數,取0.40。

Q采=60×0.9×0.6×2.5×1.35×0.4=43.74t/h

經計算,采煤機工作面生產率Q采=43.74t/h。可滿足礦井設計生產能力的要求。

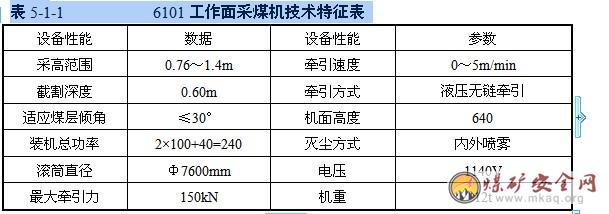

表5-1-16101工作面采煤機技術特征表

3、轉載機

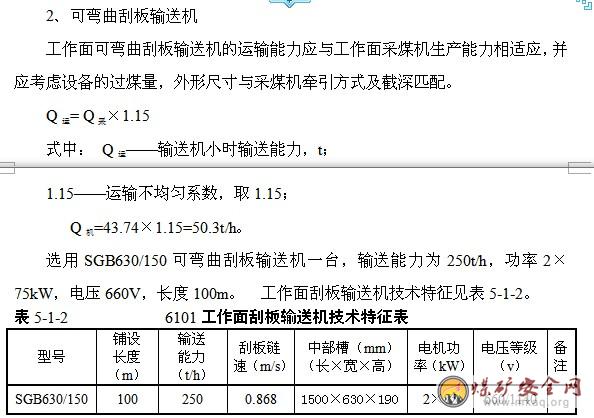

與工作面可彎曲刮板輸送機配套、設計選用SZB-720/40型,轉載能力為300t/h,功率40kW,電壓660V,長度50m。

4、工作面運輸順槽可伸縮帶式輸送機

設計選用SSJ800/40型可伸縮帶式輸送機。主要技術參數如下:

輸送能力:250t/h

帶寬:800mm

總裝機功率:40kW

鋪設長度:370m

儲帶長度:30~50m。

6號煤層高檔普采工作面主要設備配備見表5-13。

(二)9101工作面設備選型

1、采煤機

采煤機工作面生產率計算:

Q采=60MBV采γK

式中:Q采-采煤機工作面實際生產率,t/h;

M-采高,取2.58m(9號煤層平均厚度);

B-截深,0.6m;

V采-采煤機牽引速度,5m/min;

γ-煤的實體視在密度,1.4/m3;

K-總時間利用系數,取0.50。

Q采=60×2.58×0.6×5×1. 4×0.5=325.8t/h

根據計算,并考慮煤層的硬度及夾矸情況,結合國內高產高效工作面設備配置,選用MG160/375-W型采煤機,其主要技術參數見表5-1-4。

表5-1-4 9101工作面采煤機技術特征表

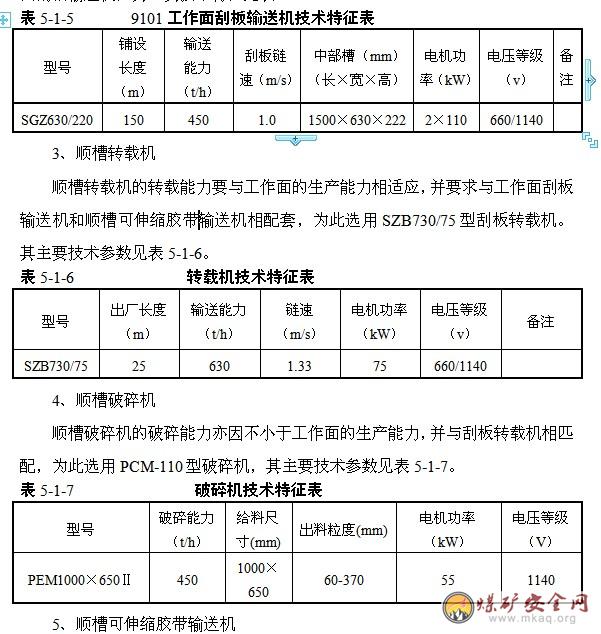

2、刮板輸送機

工作面可彎曲刮板輸送機的選型應滿足三個方面的要求:

一是工作面刮板輸送機能力要保證將采煤機采落的煤全部運出,并留有一定的富裕,刮板輸送機能力應不低于采煤機最大割煤能力。

二是刮板輸送機的外型尺寸和牽引方式與采煤機相匹配。

三是刮板輸送機長度與工作面長度相一致,回采工作面的設計長度為150m。

式中:

Qc——刮板輸送機能力,t/h;

Kc——采煤機與刮板輸送機同向運輸時修正系數,1.15;

Qm——采煤機最大割煤能力,325.8t/h。

根據計算并考慮煤層夾矸因素,前后部刮板輸送機選用SGZ630/220型可彎曲刮板輸送機,其主要技術特征見表5-1-5。

表5-1-5 9101工作面刮板輸送機技術特征表

三、工作面頂板管理方式、支護設備選型

1.6101回采工作面支護設備

6號煤層厚度0—1.05m,平均0.78m,頂板多為粉砂巖、泥巖,粉砂巖可占70-80%,極少量的細粒砂巖、粉砂巖厚度2.30-5.50m,泥巖厚度1.80-2.50m,裂隙不甚發育。礦井移交時,6號煤層首采工作面為6號煤層一采區6101工作面。

設計6101工作面采用單體液壓支柱配金屬鉸接頂梁支護,全部垮落法管理頂板。

工作面兩端頭(工作面兩頭煤壁各3m)要超前一排采用長梁支護(4對8根長鋼梁)。端頭支護保持每梁3柱,相鄰兩支架間間距縮小為0.4m,用3.0m長“π”型鋼梁和單體液壓支柱架設,除此之外,在靠近采空區側的一排柱中加設點柱(每相鄰兩柱之間加一根點柱),以確保上、下出口的安全。

距工作面煤壁20m范圍內的進、回風巷進行超前支護,用單體液壓支柱和π型梁配合,垂直于順槽軸線,分別支設在順槽棚梁下的兩端,隨著工作面回采推進前移超前維護支設。采用雙排托梁懸臂支護,可在進、回風矩形錨噴順槽的兩側靠近巷幫處(進風巷煤溜的外側)和工作面煤壁以外的巷道下打超前支柱。

工作面支柱布置,根據采煤機的割煤進度和機道最小寬度,排距0.6m,柱距0.6m,工作面最小控頂距2.6m,最大控頂距3.2m,三、五排控頂(包括臨時支柱),見五回一。采煤機開切口后,采用端頭斜切,割第一刀后,支臨時柱,隨機掛梁,割第二刀后,掛梁與正式支護。

單體液壓支柱選型用下列公式計算:

W=(6~8)×h×r×cosΦ

式中:W——支柱工作阻力,t/架;

h——采高,取h=0.78m;

B——工作面每對支柱的支護面積,設計按支柱最大控頂距計算為:0.72m2;

r——巖石容重,取2.5t/m3;

Φ——煤層傾角,取15度;

6~8——頂板巖柱的重量,是采高的6~8倍。

按8倍系高計算得頂板壓力為15t/m2,即0.26MPa。

即每對支架應有0.26MPa的支護強度。

本設計回采工作面選用DZ10-30/100型支柱配金屬鉸接頂梁支護頂板,該支架主要參數如下:

(1)支柱高度:685~1000mm。

(2)工作阻力:300kN;

(3)工作液壓:38.5MPa;

(4)初撐力:118~157kN;

(5)泵站壓力:15-20MPa;

所選支柱是合理的。

2.9101回采工作面支護設備選型

9號煤層厚度1.50—3.15m,平均2.58m,中上部常含一層0.1—0.3m厚含炭質泥巖,夾石層位穩定,厚度變化不大,頂板K2石灰巖,局部具泥巖偽頂。礦井移交時,9號煤層首采工作面為9號煤層一采區9101工作面。

設計9101工作面采用液壓支架支護,全部垮落法管理頂板。

支架支護強度按以下經驗公式計算:

P=(6~8)×m×r×0.0098

式中:P——支護強度,Mpa

m——采高,取2.58m(9號煤層平均采高)

r——頂板巖石容重,取r=2.5t/m3

則:P=(6~8)×2.58×2.5×0.0098=0.38~0.51MPa

根據支護強度計算結果,選用ZZ4400/15/32支撐掩護式液壓支架,端頭液壓支架選用ZZD5400/15/32型液壓支架。

其主要技術參數如下:

表5-1-89101工作面液壓支架主要技術參數表

型號工作

阻力

(kN)支護

高度

(mm)支架

中心距

(mm)支護強度

(MPa)重量

(t)

ZZ4400/15/3244001500/320015000.80512.775

四、工作面回采方向與超前關系

根據礦井開拓布置方式、開采范圍和采煤方法,工作面布置在大巷或采區巷道一側,為單一煤層工作面后退式開采,由井田邊界向大巷或采區巷道方向推進。

礦井達產時在6號和9號煤層各布置一個首采工作面,即6101高檔普采工作面和9101綜采工作面,兩個回采工作面均采用后退式回采。

五、采煤工作面長度、推進度及接續關系

1、工作面采高

根據6號煤和9號煤層底板等高線圖鉆孔情況,6號煤層平均厚度0.78m,9號煤平均厚度2.58m。設計6號煤層采用高檔普采一次采全高采煤方法,工作面平均采高取0.78m,9號煤層采用綜采一次采全高開采,工作面平均采高取2.58m。

2、工作面長度的確定

影響工作面長度的因素有礦井建設規模、地質條件、煤層賦存條件、裝備、管理水平、資源回收率等。本次設計,根據所開采的煤層賦存特點,開采技術條件裝備水平,根據附近同類生產礦井的經驗。從提高資源回收率方面考慮,將高檔普采工作面長度確定為100m,將綜采工作面長度確定為150m。

3、工作面年推進度

6號煤層高檔普采工作面,循環進度為0.6m,日循環次數為6次,則日循環進度為0.6×6=3.6m。

9號煤層綜采工作面,循環進度為0.6m,日循環次數為9次,則日循環進度為0.6×9=5.4m。

采煤工作面年推進度按下式計算:

年推進度=日循環進度×年工作日×循環率

6號煤高檔普采工作面年推進度=3.6×330×0.80=950(m)

9號煤綜采工作面年推進度=5.4×330×0.85=1515(m)

4、工作面接替順序

根據礦井開拓和采區布置,采煤工作面的接替順序為采區內順序前進,也可跳采,生產中可根據情況和管理經驗靈活采用。

六、采區及工作面回采率

6號煤為薄煤層,采區回采率0.85,工作面回采率0.97。

9號為中厚煤層,采區回采率0.80,工作面回采率0.95。

七、9號煤層采煤工藝及要求

設計9號煤層采用綜采一次采全高采煤方法,采煤工作面采用采煤機割煤,一次采全高,支撐掩護式支架支護頂板,可彎曲刮板輸送機運煤。采煤機雙向割煤,循環回采工序依次為采煤機端頭進刀、割煤、移架、移溜、采煤機在另一端頭進刀。采煤機采用端頭斜切進刀方式。正常情況下,移架滯后采煤機后滾筒5m,移溜滯后采煤機后滾筒15~20m。

1、工藝流程

1)采煤機割煤:采煤機首先端頭斜切進刀,至要求截深后,下放前滾筒,同時抬起后滾筒回割三角煤,然后前后滾筒復原開始割煤。前滾筒割頂煤,后滾筒割底煤。采煤機割煤時,要求嚴格按操作要求操作,具體要求如下:

(1)控制采煤機牽引速度,防止壓溜、涌煤事故發生,保持割煤過程中的底板平整。

(2)采煤機割煤時,應保證齒軌的安設緊固完整,并應經常檢查。

(3)采煤機上必須裝有能停止工作面刮板輸送機運行的閉鎖裝置。采煤機因故暫停時,必須打開隔離開關和離合器,采煤機停止工作或檢修時,先切斷電源,并打開其磁力起動器的隔離開關。啟動采煤機前,先巡視采煤機四周,確認對人員無危險后,方可接通電源。

(4)采煤機割煤時,應嚴格按采煤機安全操作規程的要求進行操作。

2)運煤:回采工作面裝備可彎曲刮板輸送機運煤,在工作面端頭配備轉載機將工作面運出的煤轉載至順槽可伸縮膠帶輸送機上。

3)移架:在采煤機割煤后3~5架開始移架,為了保證工作面暴露頂板及時支護,工作面采用及時支護方式。

4)移溜:在綜采液壓支架移架后,滯后移架4~6架推移刮板輸送機。

2、推移刮板輸送機時應符合以下要求:

(1)每次移距應保持0.6m。并與煤壁保持平行成一直線,其直線誤差在±30mm以內。

(2)為了減少輸送機在彎曲段的磨損,提高其壽命,在推移輸送機時,要保持采煤機之后的彎曲段長度不得小于15m。

(3)刮板輸送機必須單方向推移,嚴禁從兩頭向中間推移。

(4)為防止卡死刮板輸送機,停機時嚴禁推溜,但推移機頭、機尾時必須停機作業。

(5)完成推移刮板輸送機后,必須及時清掃散落在電纜槽內、刮板輸送機與液壓支架之間等處的浮煤,并且把煤和矸石一起裝入刮板輸送機內

各工種都要嚴格執行本工種崗位責任制、操作規程、《煤礦安全規程》、《煤礦綜采工作面安全技術規定》、《崗位作業標準》和本工作面規程及本礦井有關規定。

1)采煤機割煤

(1)開機前,必須全面檢查機器的完好情況,其中水壓、水量、油位必須符合要求,水管和油管、冷卻系統和噴霧系統完好,保護裝置齊全可靠,各手把、按鈕均置于“零位”或“停止”位置。

認真對頂板、煤幫、底板進行觀察,有異常情況隨時進行處理。巡視四周,確認機器周圍特別是滾筒周圍無人妨礙采煤機正常工作時,方可發出開機信號,進行開機。

(2)割煤過程中,機組司機應站在有掩護的地點操作,嚴禁把頭伸在機組與支架頂梁之間,在機組前后5m范圍內禁止有人作業或在此停留。

(3)割煤時,必須先送水,后開機,嚴禁無水開機。

(4)割煤時,要隨時注意各部分的運行情況,發現異常情況及時停機,經檢查處理后,方可開機。處理機組故障時,要將隔離開關打到零位,切斷電源,摘掉滾筒離合器,并閉鎖工作面刮板輸送機,支架護幫板打出,有效閉鎖鍵不少于2個。

(5)割煤時,上滾筒司機負責觀察支架護幫板是否收回,以防止割前梁、護幫板,機組運行時,距上滾筒前方6m范圍內的支架護幫板可以全部收回。

(6)負責看護電纜的司機必須密切注意割煤時電纜的動態,清理電纜槽內的煤塊、矸塊,防止擠壞電纜。

(7)機組司機要跟支架工配合好,嚴格執行追機作業。

(8)機組司機要精心操作,割過煤后要保持頂底板平整,煤壁直齊。

(9)機組割到距機頭、機尾5m時,要放慢速度,緩慢割透,防止三角煤片幫撞到棚梁,同時巷道內距工作面3m范圍內不準有人。

(10)機組在通過頂板破碎區段時,司機要掌握好機組速度,發現有異常情況時,必須立即停機及時拉架護頂,防止漏矸。

(11)檢修機組時,視煤壁情況在機組前后3m范圍內打臨時支護。

(12)更換截齒時,身體與滾筒保持在0.3m以上距離。

(13)檢修班試運轉后,停機時,機組各手把全部打在零位,摘開滾筒離合器。

2)移架

(1)工作面支架必須達到完好,支架工操作支架前要先熟悉各操作各手把功能,以免誤動作造成傷人事故。

(2)割過煤后,距機組后滾筒4~6架進行拉架。

(3)移架時,支架周圍不得有人,先將側護板、護幫板收回,方可降架、拉架,支架可下降150~200mm,移動支架為準,在破碎頂板下,必須帶壓拉架,移架過程中,應隨時調整支架。

(4)支架拉到位后,要及時將支架升緊,頂梁升平,如頂板較破碎,煤幫片幫嚴重時,要超前移架,并打出護幫板護幫、控頂,然后及時將操作手把打到零位,任何人不得隨意拉動操作手把。

(5)割煤時,可將機組前10m的推溜手把打在供液位置,停止割煤時,必須及時把手把打到零位。

(6)檢修支架時,必須先關閉本架截止閥。

(7)工作面排頭架、排尾架拉架前,要將工作刮板輸送機機頭、機尾推移到位,清凈煤后才能拉架。

3)移、拉刮板輸送機

(1)移溜由支架工負責進行。

(2)移溜時,支架與擋煤板、支架架間不準有人,防止推移千斤頂擠傷人。

(3)移溜工作應在刮板輸送機運行中進行。

(4)嚴格執行順序追機作業,移溜滯后拉架4~6架,從一端到另一端,不準任意分段或由兩端向中間擠推。

(5)移溜時,必須依次順序前移,嚴禁出現急彎,刮板輸送機要保持平、直、穩。頂不動時,必須查清原因,處理后,方可移溜,嚴禁強行移溜。

(6)移機頭、機尾時,要停溜進行。

(7)刮板輸送機發生前后竄時,要及時調整,保證安全出口寬度。

(8)處理刮板輸送機事故時,要閉鎖前后部刮板輸送機(閉鎖鍵不少于2個)起吊刮板輸送機時,要用道木、柱帽墊實,嚴禁任何人的身體部位進入刮板輸送機底下。

4)清煤

(1)清煤時,要密切觀察周圍支架、頂板情況,確認無危險后,方可作業。

(2)清煤作業時,任何人不得操作清煤地點相鄰的4個架。

(3)清煤作業時,必須面向機尾,隨時注意刮板輸送機上拉過來的大塊碳,雜物及煤壁片幫情況,以及傷人。

5)拉轉載機

(1)拉轉載機要先停機閉鎖,然后檢查各聯接裝置是否牢固可靠,戧柱是否牢固可靠,戧柱一組不得少于3根,跑道上有無雜物,保持跑道平穩,整理好電纜、液管等,并保證設備突出部分與兩側的單體柱有200mm間隙后,方可推移。

(2)拉轉載機由端頭維護工負責操作,一人操作,一人到轉載機機頭5m外觀察指揮,操作閥組人員要站在端頭安全地點進行操作,拉轉載機時要緩慢送液,如遇阻力大時,必須停下來查找原因,處理后方可作業。

(3)拉轉載機時,轉載機兩側不許有人停留和通過。

(4)轉載機拉過后,要檢查機頭是否正確搭接在跑道上,如有偏差要及時調整。

(1)工作面采高要控制在規定范圍內,嚴禁超高,使支架不接頂造成倒架。

(2)升架時,應給支架足夠的支撐力,與頂板接觸嚴密,相鄰支架間側護板上、下不超過2/3。

(3)當出現底板不平或底板松軟時,要在支架底座下墊道木、板梁等,使支架升平,防止倒架、拉架。

(4)處理支架倒架和壓架時,要制定專項措施。

8)過斷層、老空等破碎頂板區段時的安全措施

(1)割煤后,及時拉架護頂,片幫嚴重處要超前拉架,超前拉架時要保證機組能順利通過,不得相互干涉,以免損壞設備,否則另行制定保護措施。

(2)片幫大的地方及時在煤幫挑走向棚支護頂板。

(3)工作面回采期間遇壓力大,煤幫片幫嚴重時要及時制定專門措施來處理。

4、綜采工作面初采措施

1)工作面初采初期間,成立初采領導小組

領導小組負責初采初放期間的安全生產現場指揮工作,并解決初采期間生產中遇到的一切問題,只有在確認工作面老頂全部垮落,初次來壓穩定,生產處于正常時,領導小組方可解散。

2)初采期間,將支架升緊,護幫板打出,保證支架支承頂板均勻,接頂嚴密,護幫有力,防止抽條、片幫,初撐力符合要求。

3)割煤后,要及時拉架,并及時護幫,頂板破碎時,要帶壓拉架。

4)時刻注意頂板壓力及安全閥開啟情況,防止壓死支架。

5)采空懸頂面積較大,影響工作面風量時,通風科要負責調節風量,同時加強瓦斯監測,防止瓦斯超限。

6)工作面片幫時要超前拉架,片幫嚴重時,要在煤幫挑棚打柱。

7)加強兩巷超前支護并保證安全出口暢通,采用兩套液壓支柱支護,加強超前支架的維護工作。

8)初采期間,要合理組織生產,加快工作面推進速度,調整好頂底板。

9)加強頂板管理,及時把支架拉到最小控頂距。

10)從切眼開始,懸頂長度超過8m時,要進行強制放頂,必須制定專門的強制放頂措施。

八、6號煤層采煤工藝及要求

設計6號煤層采用普采一次采全高采煤方法,采煤工作面采用采煤機割煤,一次采全高,單體液壓支柱支護頂板,可彎曲刮板輸送機運煤。采煤機割煤,循環回采工序依次為采煤機端頭斜切進刀、割煤→掛頂梁支護→裝煤運煤→移溜→移支柱→回柱放頂。

1、采煤機割煤

采煤機首先端頭斜切進刀,至要求截深后,下放前滾筒,同時抬起后滾筒回割三角煤,然后前后滾筒復原開始割煤。前滾筒割頂煤,后滾筒割底煤。采煤機割煤時,要求嚴格按操作要求操作,具體要求如下:

(1)控制采煤機牽引速度,防止壓溜、涌煤事故發生,保持割煤過程中的底板平整。

(2)采煤機割煤時,應保證齒軌的安設緊固完整,并應經常檢查。

(3)采煤機上必須裝有能停止工作面刮板輸送機運行的閉鎖裝置。采煤機因故暫停時,必須打開隔離開關和離合器,采煤機停止工作或檢修時,先切斷電源,并打開其磁力起動器的隔離開關。啟動采煤機前,先巡視采煤機四周,確認對人員無危險后,方可接通電源。

(4)采煤機割煤時,應嚴格按采煤機安全操作規程的要求進行操作。

2、掛頂梁支護

首先進行敲幫問頂,處理頂幫的活煤(矸)等隱患,掛梁時可先隔一掛一,然后盡快補全,要求一梁兩背板(背板長約0.8~1.0m,寬度為120~150mm,厚約40~50mm),平板銷插緊,必須用鐵鏈掛在梁上。保證頂梁全部補掛完成后,才可再次割煤。

3、裝煤運煤

掛梁后,裝煤工即可在各自的分段范圍內進行裝煤,裝煤時要在鉸接頂梁全部掛好,臨時點柱隔一打一的情況下才能進行。裝煤過程中,要經常處理煤壁的片幫,處理不了的要在隱患處立即打上貼幫柱,正常情況下每隔3米要打一根貼幫點柱防止片幫。特大塊炭要進行破碎,要確保所在范圍內煤裝凈,底板平,煤壁直。采用煤溜運煤。

4、移溜

工作面煤裝完、浮煤清理干凈后即可移溜,推溜時由機尾向機頭方向順序進行,禁止由機頭機尾兩端向中間移溜,移溜時彎曲段長為9~12m,移溜后在機頭機尾各支兩根壓機柱,整部煤溜移過以后要保持平、直、穩。

5、打正式支柱

移溜后要利用工作面其它備用的單體液壓支柱及時在溜子的一側打上支柱,支柱要打在距鉸接梁梁頭約25公分(三、五齒之間)處,使梁保持平整,柱距0.6m,排距0.6m,柱要支直,迎山有力。同時為了保證回柱時做到先支后回,根據回柱時的分段,提前對新的切頂線下的支柱進行加打密柱和戧柱,每個分段超前打密集切頂柱應不小于6m,每隔2m留設一個0.5m以上的安全出口。

6、回柱放頂

回柱為人工分段作業,每一個分段不能小于10m,必須做到先支后回,支密柱超前回柱不少于6m,相鄰兩段作業要同向回柱,邊支邊回,嚴禁由兩側一齊向中間回柱。回柱時,先回戧柱,再回密柱和梁柱,回出的戧柱、梁柱和密柱要繼續超前打在第三排切頂柱一側及其兩根梁柱之間形成新的密集切頂柱,打戧柱時保持各一戧一,密柱柱頭上帶上柱帽,所有支柱必須有3~5度的迎山角。

回柱放頂時,必須在工作面本分段的四排支柱完好齊全的情況下方可開始回柱作業,嚴格做到見四回一。具體操作時將靠近采空區側一排的戧柱、密柱、梁柱依次回出,按順序支在新的切頂線下的兩根梁中間形成單排密集切頂支柱,支設密集切頂支柱時要保證梁柱、密柱打成一條直線,頂梁要保持平整;遇到不穩定的較破碎頂板時,為了保證支柱的穩定性,要在密集切頂支柱一側架設一梁三柱的斜撐棚子(戧棚),戧棚回出后要繼續戧住下一排密集切頂支柱。

第二節采區布置

一、移交生產和達到設計能力時的采區數目、位置和工作面生產能力

根據該礦現狀及本設計開拓布置,礦井達到900kt/a生產能力時,井下共布置2個生產采區,6號煤層一采區和9號煤層一采區,在兩個采區內分別布置一個高檔普采一次采全高工作面和一個綜采一次采全高工作面,其中6號煤層高檔普采工作面長度為100m,9號煤層綜采工作面長度為150m。

工作面生產能力按下式計算:

A采=L×I×M×γ×C

式中:A采——回采工作面年產量t/a

L——工作面年推進度取950/1515m高檔普采/綜采

I——工作面長度100/150m高檔普采/綜采

M——工作面采高0.78/2.58m高檔普采/綜采

γ——煤的容重1.35t/1.40t/m3高檔普采/綜采

C——工作面回采率取0.97/0.95高檔普采/綜采

移交生產及達到設計產量時回采工作面產量

6號煤層高檔普采工作面生產能力:

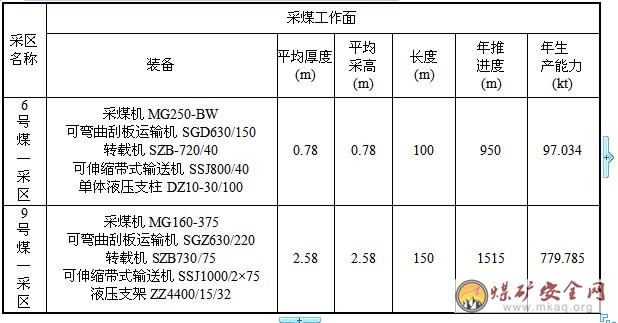

A普采=950×100×0.78×1.35×0.97=97034t/a

9號煤層綜采工作面生產能力:

A綜采=1515×150×2.58×1.40×0.95=779785t/a

A采=97034+779785=876819t/a

高檔普采工作面年推進度950m,年掘進量為2400m。順槽掘進平均純煤斷面為2.9m2,綜采工作面年推進度1515m,年掘進量為3500m。順槽掘進平均純煤斷面為8.6m2,掘進煤量分別為:

A普掘=2400×2.9×1.35=9396t/a

A綜掘=3500×8.6×1.40=42140t/a。

A掘=9396+42140=51536t/a

則全礦井產量A=876819+51536=928355t/a=928.355kt/a。能夠滿足礦井900kt/a設計生產能力。

其中:

6號煤層生產能力為:

A6號煤層=A普采+A普掘=97034+9396=106430t/a=106.430kt/a

9號煤層生產能力為:

A9號煤層=A綜采+A綜掘=779785+42140=821925t/a=821.925kt/a

二、采區尺寸、巷道布置及其聯絡方式

根據礦井開拓布置,礦井達產時共布置兩個生產采區,即6號煤層一采區和9號煤層一采區,6號煤層一采區位于鐵水溝北斷層以南,主斜井井筒落底點以東區域,采區東西約1.2km,南北約0.5km;9號煤層一采區位于副立井井底附近,+1240水平三條大巷以東區域,采區東西約1.1km,南北約0.95km。

由于達產時僅靠6號煤層一個工作面無法滿足礦井設計產量,所以設計6號和9號煤層同時開采,設計在采區布置中考慮了工作面接替和避免蹬空開采的問題,9號煤層一采區先期開采位置位于6號煤層的不可采區域。

9號煤層一采區直接利用礦井膠帶大巷、+1240水平軌道大巷和回風大巷進行回采,回采工作面采用雙巷布置,即膠帶順槽與運輸大巷連接,擔負工作面原煤運輸和進風任務,回風順槽與回風大巷連接,并通過聯絡巷與軌道大巷連接,擔負工作面運料、回風任務,從而構成了9號煤層一采區的各生產系統。

6號煤層一采區布置3條采區巷道,即采區膠帶下山、軌道下山和回風下山。其中膠帶下山直接與主斜井膠帶機搭接,軌道巷與+1240水平軌道大巷連接,回風下山與礦井回風大巷連接,從而構成了6號煤層一采區的各生產系統。

6號煤層普采工作面也采用雙巷布置,連接方式同9號煤層綜采工作面。

大巷間分別有聯絡巷相通,根據需要安裝不同類型的風門。以便于進、回風、運料為原則,大巷同各順槽分別用聯絡巷連接。采區巷道布置詳見圖5-2-1,5-2-2、5-2-3。

三、采煤工作面接替

初期開采9號煤層一采區及6號煤層一采區,設計初期在9號煤層一采區布置一個綜采工作面,在6號煤層一采區布置一個高檔普采工作面,工作面的銜接關系見表5—2—1。

三、采區煤、矸運輸和輔助運輸方式、設備及通風、排水系統

1、煤炭運輸系統

9101回采工作面(可彎曲刮板輸送機)—→膠帶順槽(轉載機、膠帶輸送機)—→膠帶大巷(膠帶輸送機)—→井底煤倉—→主斜井(大傾角膠帶輸送機)—→地面生產系統。

6101回采工作面(可彎曲刮板輸送機)—→膠帶順槽(轉載機轉載機、膠帶輸送機)—→膠帶下山(膠帶輸送機)—→膠帶機頭硐室—→井底煤倉—→主斜井(大傾角膠帶輸送機)—→地面生產系統。

3)掘進煤運輸系統

掘進工作面通過轉載進入礦井運煤系統。

表5—2—1采煤工作面接替表

2、井下輔助運輸

1)運矸系統

6號煤一采區掘進頭矸石(調度絞車牽引礦車)—→軌道巷(調度絞車牽引礦車)—→軌道大巷(+1240水平)(無級繩連續牽引車)—→+1240m水平井底車場—→副立井—→地面—→地面集中排棄。

9號煤一采區掘進頭矸石(調度絞車牽引礦車)—→軌道大巷(+1240水平)(無級繩連續牽引車)—→+1240m水平井底車場(調度絞車)—→副立井—→地面—→地面集中排棄。

2)材料運輸系統

副立井—→+1240m水平井底車場(調度絞車)—→軌道大巷(+1240水平)(無級繩連續牽引車)—→回風順槽(調度絞車牽引礦車)—→9101回采工作面。

副立井—→+1240m水平井底車場(調度絞車)—→軌道大巷(+1240水平)(無級繩連續牽引車)—→6號煤軌道巷(調度絞車牽引礦車)—→回風順槽(調度絞車牽引礦車)—→6101回采工作面。

3、采區通風系統

新鮮風流—→主斜井(副立井)—→膠帶膠帶(軌道)大巷—→+1240運輸巷—→膠帶下山、軌道巷—→膠帶順槽—→0601回采工作面(乏風)—→回風順槽—→回風下山—→回風大巷—→回風立井—→地面(主通風機)。

新鮮風流—→主斜井(副立井)—→膠帶膠帶(軌道)大巷—→膠帶順槽—→9101回采工作面(乏風)—→回風順槽—→回風大巷—→回風立井→地面(主通風機)。

4、采區排水系統

6101回采工作面—→膠帶順槽(回風順槽)—→軌道巷—→+1240軌道大巷—→副立井井底水倉(主排水泵房)—→副立井—→地面(井下水處理系統)

9101回采工作面—→膠帶順槽(回風順槽)—→+1240軌道大巷—→副立井井底水倉(主排水泵房)—→副立井—→地面(井下水處理系統)。

達到設計能力時采區工作面特征見表5-2-1。

第三節巷道掘進

一、巷道斷面和支護形式

礦井移交及達產時,井下布置6101普采工作面和9101綜采工作面。開掘的巷道有:回風大巷、膠帶大巷、+1240軌道大巷、6號煤層采區膠帶下山、軌道巷、回風下山和各回采工作面順槽及必要的聯絡巷。

表5-2-1達到設計能力時采區工作面特征表

各巷道斷面尺寸、斷面形式、支護方式,是根據設備、運輸、通風、行人、管線布置等的要求確定的,支護方式是根據巷道用途、服務年限、圍巖情況及斷面大小等因素確定的。

本礦井除井底車場巷道、硐室及斜巷,+1240軌道大巷為巖巷外,其余巷道均沿煤層布置。

開拓大巷,因其服務年限較長,是礦井的主要巷道,影響面大,設計其斷面形式為半圓拱或矩形斷面(沿煤層頂板布置時),支護方式采用錨、網、噴支護,錨索補強。

工作面順槽因其服務年限短,為防止煤壁片幫,設計采用矩形斷面錨、網支護。

采用錨噴支護的巷道,當圍巖壓力較大,局部破碎地段,可根據實際情況增加錨索以增加巷道的穩定性和安全性。

二、巷道掘進進度指標

主要掘進工程量是三條大巷、兩條采區巷和工作面順槽。巷道掘進進度指標如下:大巷:200m/月,煤巷:300m/月,開切眼150m/月。

三、掘進工作面個數及機械設備配備

礦井兩個回采工作面生產,在6號煤層中配備二個順槽普掘工作面,在9號煤層中布置兩個順槽綜掘工作面。各煤層中順槽與大巷交替掘進。并在一定距離內相互貫通。綜掘工作面的機械配備詳見表5-3-1。普掘工作面的機械配備詳見表5-3-2。

表5-3-19號煤層綜掘進工作面主要機械配備表

第六章通風和安全

第一節概況

一、瓦斯

據井田內鐵5號孔采取3、9、10號煤層瓦斯樣瓦斯測定結果:9、10號煤層的CH4含量為0.06—0.13ml/g·daf,煤層自然瓦斯成份中CH4含量為0.00—3.56%,CO2含量為9.55—52.48%,N2含量為47.52—86.89%,屬N2—CO2帶;據102號鉆孔采取9+10、11號煤層瓦斯樣測定結果:CH4含量為0.12-0.17ml/g·daf,煤層自然瓦斯成分中CH4含量為3.17-7.07%,屬N2—CO2帶;據104號鉆孔采取1、6、9+10號煤層瓦斯樣測定結果:CH4含量在0.21-3.17ml/g·daf,煤層自然瓦斯成分中CH4含量為10.73-49.73%,均屬N2—CH4帶。另據井田內鐵水溝煤礦和大柵煤礦2005年度開采2號煤層的瓦斯鑒定結果(山西省煤管局晉煤安發[2006]39號文):

鐵水溝煤礦瓦斯絕對涌出量為0.34m3/min,相對涌出量為6.99m3/t,縣初審為低瓦斯礦井,上年度2004年瓦斯涌出量為0.17m3/min,相對瓦斯涌出量為3.18m3/t,鑒定等級為低瓦斯礦井,2005年瓦斯批復等級為高瓦斯礦井,備注為上年度為高瓦斯礦井,分析原因早年曾出現過高瓦斯,根據2004、2005年度的鑒定應為低瓦斯礦井。

井田內大柵煤礦瓦斯絕對涌出量0.29m3/min,相對涌出量4.91m3/min,市審查等級低,2004年度絕對涌出量0.39m3/min,相對涌出量3.7m3/min,鑒定等級低瓦斯礦井,2005年批復高管瓦斯礦井。

井田鄰近財源煤礦,據長煤局安發[2007]717號文,開采9+10號煤層,井下瓦斯絕對涌出量為0.73m3/min,瓦斯相對涌出量為3.50m3/t,CO2絕對涌出量為0.88m3/min,CO2相對涌出量為4.20m3/t,屬低瓦斯礦井,批復等級為低瓦斯礦井。

根據地質報告批復,該礦為低瓦斯礦井。河南理工大學2010年7月為該礦編制了《山西金暉隆泰煤業有限公司礦井瓦斯涌出量預測研究報告》,,預測了山西金暉隆泰煤業有限公司一采區、二采區以及后期開采區域6號、9號煤層開采時的礦井最大瓦斯涌出量。預測結果為:金暉隆泰煤業有限公司在開采6號、9號煤層時,最大瓦斯相對用涌出量為4.12m3/t。礦井屬于低瓦斯礦井。2010年8月11日,山西省煤炭工業廳以晉煤瓦發【2010】784號文《關于山西金暉隆泰煤業有限公司礦井瓦斯涌出量預測的批復》對該報告進行了批復。

礦井達到900kt/a時,礦井瓦斯絕對涌出量為4.12×900000/(330×24×60)=7.80m3/min。根據預測報告礦井瓦斯構成情況,采煤工作面約占75%,普掘進工作面約占5%(2個掘進頭,每個頭按2.5%計),綜掘進工作面約占10%(2個掘進頭,每個頭按5%計)其他地點約占10%,則采煤工作面瓦斯絕對涌出量5.85m3/min(其中高檔普采工作面:5.85×97034/(97034+782565)=0.64m3/min,綜采工作面:5.85-0.64=5.21m3/min),每個普掘工作面瓦斯絕對涌出量0.20m3/min,每個綜掘工作面瓦斯絕對涌出量0.39m3/min。

二、煤塵爆炸危險性

井田內鐵水溝煤礦2004年2號煤層煤塵爆炸性鑒定結果:火焰長度380mm,最大巖粉用量75%,有爆炸性危險。

井田內大柵煤礦2004年山西省煤炭工業局綜合測試中心對2號煤層煤塵爆炸鑒定結果:火焰長度大于400mm,加巖粉量為80%,煤塵有爆炸危險性。

鄰近礦井新超煤業,2008年9月17日,在掘進工作面采取3號煤層樣,由國家煤及煤化工產品質量監督檢驗中心檢驗結果,煤塵火焰長度為50mm,抑制煤塵爆炸最低巖粉、煤塵用量為30%,有爆炸危險性。

鄰近礦井西坡煤業,2008年9月由山西省煤炭工業局綜合測試中心對6號煤樣鑒定結果:煤塵火焰長度為60mm,抑制煤塵爆炸最低巖粉、煤塵用量為55%,具有爆炸危險性。

鄰近礦井新超煤業,2008年9月17日,在掘進工作面采取9+10號煤層樣,由國家煤及煤化工產品質量監督檢驗中心檢驗結果,煤塵火焰長度為40mm,抑制煤塵爆炸最低巖粉、煤塵用量為30%,有爆炸危險性。

鄰近礦井甲義晟煤業,2009年7月15日,在掘進工作面采取11號煤層樣,由國家煤及煤化工產品質量監督檢驗中心檢驗結果,煤塵火焰長度為50mm,抑制煤塵爆炸最低巖粉、煤塵用量為25%,有爆炸危險性。詳見表6-1-3。

三、煤的自然傾向性

井田內鐵水溝煤礦2004年2號煤層自燃傾向性測試結果:吸氧量為0.6744cm3/g,自燃等級為Ⅱ,傾向性為自燃。井上原煤4—6個月發生自燃。井田內大柵煤礦2004年山西省煤炭工業局綜合測試中心對2號煤層自燃傾向性測試結果:吸氧量為0.7659cm3/g,自燃等級為Ⅰ類,即屬容易自燃煤層。自燃發火期為90天。

鄰近礦井新超煤業,2008年9月17日,在掘進工作面采取3號煤層樣,由國家煤及煤化工產品質量監督檢驗中心檢驗結果,煤的吸氧量為0.36cm3/g,自燃傾向性等級為Ⅲ類,屬不易自燃,詳見表6-1-1。

鄰近礦井西坡煤業,2006年9月,由山西省煤炭工業局綜合測試中心對6號煤樣鑒定結果:煤的吸氧量為0.8608cm3/g,自燃傾向性等級為Ⅰ類,屬容易自燃煤層。

鄰近礦井新超煤業,2008年9月17日,在掘進工作面采取9號煤層樣,由山西煤礦礦用安全產品檢驗中心檢驗結果,煤的吸氧量為0.7309cm3/g,自燃傾向性等級為Ⅰ類,屬容易自燃。

鄰近礦井甲義晟煤業,2009年7月2日,JYS-5號鉆孔采取9、10、11號煤層樣,由山西省煤炭地質研究所檢驗中心檢驗結果,煤的吸氧量為分別為0.76cm3/g、0.72cm3/g,自燃傾向性等級均為Ⅰ類,屬容易自燃煤層。

從礦井采樣鑒定結果,2號煤層煤的自燃傾向性結果,屬自燃到容易自燃,9、10、11號煤層屬容易自燃煤層,因此,在生產過程中應加強原煤的管理工作,謹防因煤層的自燃而引發的各類事故。

第二節礦井通風

一、礦井通風方式及通風系統

根據開拓布置和井田范圍,礦井通風方式采用中央并列式,通風方法式采用機械抽出式。主斜井、副立井進風,回風立井回風,。

二、風井數目、位置、服務范圍及服務時間

設計先期開采地段共布置三個井筒,即主斜井、副立井、回風立井。主斜井和副立井進風,回風立井回風。先期開采地段三個井筒均位于工業場地內,回風立井服務于先期開采地段,服務年限11.7a。

三、掘進通風及硐室通風

礦井達到設計生產能力時,共配備兩個順槽綜掘進工作面和兩個順槽普掘工作面,均采用壓入式局部通風機獨立通風,無串聯通風。

礦井井下采區變電所及爆破材料發放硐室采用獨立通風,其余硐室均位于進風側,為擴散通風。

四、礦井風量、風壓及等積孔計算

1、風量計算

依據《煤礦安全規程》和《煤炭工業礦井設計規范》(GB50215-2005)規定,礦井總風量應按井下同時工作的最多人數每人每分鐘供給風量不得少于4m3和采煤、掘進、硐室及其它地點實際需要風量總和的最大值選取。

⑴按井下同時工作的最多人數計算

Q=4NK

式中:

Q——礦井總供風量,m3/min;

N——井下同時工作的最多人數,按交接班人數:88×2=176,取176人;

4——每人每分鐘供風標準,m3/min;

K——礦井通風系數,包括礦井內部漏風和分配不均勻等因素,取1.2。

則Q=4NK=4×176×1.2=844.8m3/min=14.08m3/s

⑵按采煤、掘進、硐室及其它地點實際需風量計算

礦井需要的風量按下列要求分別計算,并選取其中的最大值:

Qra≥(∑Qcf+∑Qhf+∑Qur+∑Qsc+∑Qrl)·kaq

式中Qra——礦井需要風量,m3/s;

Qcf——采煤工作面實際需要風量,m3/s;

Qhf——掘進工作面實際需要風量,m3/s;

Qur——硐室實際需要風量,m3/s;

Qsc——備用工作面實際需要風量,m3/s;

Qrl——其他用風巷道實際需要風量,m3/s;

kaq——礦井通風需風系數,取1.20。

1)采煤工作面實際需要風量的計算

每個采煤工作面實際需要風量,按工作面氣象條件、瓦斯涌出量、二氧化碳涌出量、人員和爆破后的有害氣體產生量等規定分別進行計算,取其中最大值。

A.按氣象條件計算

Qcf=60×70%×vcf×Scf·kch·kcl

式中:

vcf——采煤工作面的風速,按采煤工作面進風流的溫度取,1.5m/s;

Scf——采煤工作面的平均有效斷面積,按最大和最小控頂有效斷面的平均值計算,6號煤層高檔普采:(2.6+3.2)/2×0.78=2.26m2;9號煤層綜采:(4.2+4.8)/2×2.58=11.61m2;

kch——采煤工作面采高調整系數,取1/1.1;

kcl——采煤工作面長度調整系數,取1/1.2;

70%——有效通風斷面系數;

60——為單位換算產生的系數。

6號煤層高檔普采:Qpcf=60×70%×1.5×2.26×1.0×1.0=142.38m3/min=2.37m3/s。

9號煤層綜采Qzcf=60×70%×1.5×11.61×1.1×1.2=965.49m3/min=16.09m3/s。

B.按瓦斯涌出量計算

Qcf=100·qcg·kcg

式中:

qcg——采煤工作面回風巷風流中平均絕對瓦斯涌出量,m3/min;高檔普采工作面:5.85×97034/(97034+782565)=0.64m3/min,綜采工作面:5.85-0.64=5.21m3/min。

kcg——采煤工作面瓦斯涌出不均勻的備用風量系數,1.4;

100——按采煤工作面回風流中瓦斯的濃度不應超過1%的換算系數;

6號煤層高檔普采:Qcf=100×0.64×1.4=89.6m3/min=1.50m3/s

9號煤層綜采:Qcf=100×5.21×1.4=729.4m3/min=12.16m3/s

C.按二氧化碳涌出量計算

Qcf=67·qcc·kcc

式中

qcc——采煤工作面回風巷風流中平均絕對二氧化碳涌出量,m3/min;井田鄰近財源煤礦,據長煤局安發[2007]717號文,開采9+10號煤層,井下相對CO2涌出量為4.20m3/t。

礦井二氧化碳絕對涌出量為4.2×900000/(330×24×60)=7.95m3/min。根據礦井瓦斯及二氧化碳構成情況,回采工作面約占75%(掘進工作面約占15%,四個掘進頭,兩個普掘頭按均2.5%計,兩個綜掘頭均按5%),其他地點約占10%,采煤工作面二氧化碳絕對涌出量為5.96m3/min,其中:高檔普采工作面:5.96×97034/(97034+782565)=0.65m3/min),綜采工作面:5.96-0.65=5.31m3/min。每個普掘工作面二氧化碳絕對涌出量為0.20m3/min,每個綜掘工作面二氧化碳絕對涌出量為0.40m3/min,。

kcc——采煤工作面二氧化碳涌出不均勻的備用風量系數,1.4;

67——按采煤工作面回風流中二氧化碳的濃度不應超過1.5%的換算系數。

6號煤層高檔普采:Qcf=67×0.65×1.4=60.97m3/min=1.0m3/s

9號煤層綜采:Qcf=67×5.31×1.4=498.08m3/min=8.30m3/s

D.按工作人員數量驗算

Qcf≥4Ncf

式中Ncf——采煤工作面同時工作的最多人數,人;

4——每人需風量,m3/min。

Qcf≥4×30≥120m3/min=2m3/s

按以上計算結果取最大值,即

6號煤層高檔普采:Qpcf=2.37m3/s,取Qpcf=3m3/s。

9號煤層綜采Qzcf=16.09m3/s,取Qzcf=17m3/s。

E.按風速進行驗算

驗算最小風量:Qcf≥60×0.25Scb

式中

Scb——采煤工作面最大控頂有效斷面積,m2,

6號煤層高檔普采面:

Spcb=lcb×hcf×70%=3.2×0.78×0.7=1.75m2;

9號煤層綜采面:

Szcb=lcb×hcf×70%=4.8×2.58×0.7=8.87m2;

lcb——采煤工作面最大控頂距,m;

hcf——采煤工作面實際采高,m;

0.25——采煤工作面允許的最小風速,m/s;

6號煤層高檔普采面:

Qpcf≥60×0.25×2.18=32.7m3/min=0.55m3/s

9號煤層綜采面:

Qzcf≥60×0.25×8.87=133.5m3/min=2.22m3/s

b)驗算最大風量:Qcf≤60×4.0Scs

式中

Scs——采煤工作面最小控頂有效斷面積,m2。

6號煤層高檔普采面:

Spcs=lcs×hcf×70%=2.6×0.78×0.7=1.42m2;

9號煤層綜采面:

Szcs=lcs×hcf×70%=4.2×2.58×0.7=7.59m2;

lcs——采煤工作面最小控頂距,4.8m;

70%——有效通風斷面系數;

4.0——采煤工作面允許的最大風速,m/s;

Qpcf≤60×4.0×1.53=367.2m3/min=6.12m3/s

Qzcf≤60×4.0×7.59=1821.6m3/min=30.36m3/s

滿足風速要求。

根據上述計算,按工作面適宜溫度計算的風量最大,故該礦井一個綜采工作面需要風量取17m3/s,一個普采工作面需要風量取3m3/s工作面需要風量Qcf=17+3=20m3/s,取20m3/s。

F.備用工作面實際需要風量,應滿足瓦斯、二氧化碳、氣象條件等規定計算的風量,且最少不應低于采煤工作面實際需要風量的50%。

Qsc=0.5×Qcf=0.5×20=10m3/s。

2)掘進工作面實際需要風量的計算

每個掘進工作面實際需要風量,應按瓦斯涌出量、二氧化碳涌出量、人員、爆破后的有害氣體產生量以及局部通風機的實際吸風量等規定分別進行計算,然后取其中最大值。

A.按照瓦斯涌出量計算

Qhf=100·qhg·khg

式中qhg——掘進工作面回風巷風流中平均絕對瓦斯涌出量,綜掘工作面瓦斯絕對涌出量為1.43m3/min;

khg——掘進工作面瓦斯涌出不均勻的備用風量系數,2.0;

100——按掘進工作面回風流中瓦斯的濃度不應超過1%的換算系數;

普掘:Qhf=100×0.20×2.0=40m3/min=0.67m3/s

綜掘:Qhf=100×0.39×2.0=78m3/min=1.30m3/s

B.按照二氧化碳涌出量計算

Qcf=67·qhc·khc

式中

qhc——掘進工作面回風巷風流中平均絕對二氧化碳涌出量,1.36m3/min;

khc——掘進工作面二氧化碳涌出不均勻的備用風量系數,2.0;

67——按掘進工作面回風流中二氧化碳的濃度不應超過1.5%的換算系數。

普掘:Qcf=67×0.20×2.0=26.8m3/min=0.45m3/s

綜掘:Qcf=67×0.40×2.0=53.6m3/min=0.89m3/s

C.按局部通風機實際吸風量計算

Qaf=Qaf·I+60×0.25Shd

式中

Qaf——局部通風機實際吸風量,設計選用KDF-6.3型局部扇風機,功率為2×15KW風量為450-230m3/min的局部通風。

I——掘進工作面同時通風的局部通風機臺數,1臺;

0.25——有瓦斯涌出的巖巷,半煤巖巷和煤巷允許的最低風速;

Shd——局部通風機安裝地點到回風口間的巷道最大斷面積,12.88m2。

Qaf=300×1+60×0.25×12.88=493m3/min=8.2m3/s

D.按工作人員數量驗算

Qaf≥4Nhf

式中Nhf——掘進工作面同時工作的最多人數,人;

4——每人需風量,m3/min。

Qaf≥4×20=80m3/min=1.33m3/s

按以上計算結果取最大值,即Qcf=8.2m3/s。

E.按風速進行驗算

a)驗算最小風量:

Qaf≥60×0.25Shf=60×0.25×12.88=193.2m3/min=3.22m3/s

b)驗算最大風量:

Qaf≤60×4.0Shf=60×4.0×7.68=1843.2m3/min=30.72m3/s

式中

Shf——掘進工作面巷道的凈斷面積,m2。

滿足風速要求。

根據上述計算得知,按局部通風機吸入量計算的風量最大。

礦井設計達產時配備兩個綜掘工作面及兩個普掘工作面,順槽掘進和大巷掘進交替進行,考慮到停風不停掘,設計考慮一個備用面,因此,掘進工作面總風量為:

∑Q掘=8.2×5=41m3/s。

3)硐室需風量計算

礦井獨立通風硐室采區變電所及爆破材料發放硐室,各配風3.0m3/s,則:∑Q硐=6.0m3/s。

4)其他用風巷道實際需風量計算

按實際用風地點計算,∑Qrl=14m3/s,

故由以上計算可得礦井總風量為:

Qra≥(20.0+10.0+41+6+14)×1.2=109.2m3/s,取Qra=110m3/s。

2、風量分配

礦井總進風量110m3/s,其中主斜井進風50m3/s,副立井進風60m3/s。

將礦井總進風量分配到井下各用風地點,具體配風詳見表6-2-1。

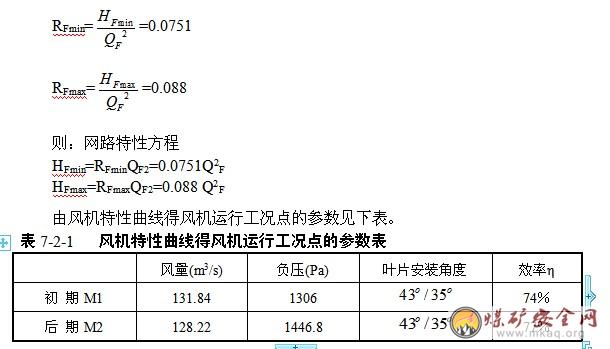

表6-2-1礦井風量分配表

3、礦井通風負壓計算

礦井通風負壓采用下式計算:

h=Σ(α·L·P·Q2/S3)+h局

式中:h——礦井通風總阻力,Pa;

α——井巷摩擦阻力系數,N·s2/m4;

L——井巷長度,m;

P——井巷凈斷面周長,m;

Q——通過井巷的風量,m3/s;

S——井巷凈斷面面積,m2;

h局——局部阻力,h局=15%·h,Pa。

根據礦井采區布置,按礦井通風容易時期和困難時期通風阻力最大路線分別計算礦井通風負壓,并分別計入15%的局部阻力。

經計算,礦井總進風量為110m3/s,通風容易時期負壓為802.37Pa,通風困難時期負壓為973.99Pa。

通風負壓計算見表6-2-2、表6-2-3。通風系統圖見圖6-2-1、表6-2-2。

4、礦井等積孔計算

礦井等積孔采用下式計算:

A=1.19Q/h0.5

式中:A--等積孔,m2;

Q--風量,m3/s;

h--礦井通風總阻力,Pa。

經計算,礦井通風容易時期為4.62m2,屬通風小阻力礦井;困難時期等積孔為4.19m2,屬通風小阻力礦井。

五、通風設施、防止漏風和降低風阻措施

1、礦井通風設施的設置

1)在主要進、回風巷道之間的聯絡巷中設置了雙道雙向風門,以免風流短路。

2)在獨立通風硐室的回風道中和進風、回風巷道的盡頭聯絡巷中設置了調節風門,以控制通風風量。

3)在主要風巷中,均建立測風站,以便正確測定風量。

2、防止漏風和降低風阻的措施

1)在開拓巷道的進、回風巷道間,留有30m寬的隔離煤柱,防止了裂隙處漏風;回采工作面上、下隅角密布風簾,有效阻止了采空區漏風;通風設施受采動影響后及時修復,減少通風構筑物處漏風。

2)回風立井,風硐等地面建筑需嚴實,經常檢修,以防漏風。

3)各進、回風聯絡巷中的風門、調節風門等通風設施要經常維護,保持完好,經常檢查風門的關閉情況。

4)盡量減少局部阻力,開掘巷道時積極采用光爆錨噴技術,主要進、回風巷道中不要長期堆放物料和存放礦車。

5)適當加大了井巷凈斷面積,優化了井巷支護形式,盡量減少了主要通風巷道的斷面變化及彎道。

第三節災害預防及安全裝備

一、預防瓦斯災害的一般性措施

1、通風是防止瓦斯積聚的有效方法。礦井通風必須做到有效、穩定和連續不斷,保證井下空氣成分必須符合《煤礦安全規程》第一百條的要求,井下巷道中的風流速度符合《煤礦安全規程》第一百零一條的要求。使采掘工作面和生產巷道中瓦斯濃度符合《煤礦規程》有關規定,及時處理局部積存的瓦斯。如回采工作面上隅角、冒落空硐等。

礦井必須建立完善的瓦斯、二氧化碳和其它有害氣體檢查制度,所有采掘工作面的瓦斯濃度每班至少應檢查3次。所有采掘工作面的二氧化碳濃度每班至少應檢查2次。一經發現問題,立即處理,將事故消滅在萌芽狀態。

采取有效措施及時處理局部積存的瓦斯,特別是回采工作面上隅角等地點應加強檢測與管理。不用的巷道及時封閉。

2、掘進工作面配備雙風機、雙電源、自動切換,并設專人負責管理,正常工作的局部通風機配備三專供電。風機設置位置以及巷道配風量應注意避免循環風。局扇的運行嚴格按照煤礦安全規程的要求管理。

3、防止瓦斯引燃:嚴格控制生產中可能引火的熱源,杜絕明火。

4、瓦斯監控系統:在回采工作面、掘進工作面設置瓦斯傳感器,監測風流中的瓦斯動態,并將信息及時傳送到地面監控室。當瓦斯濃度超限時,及時自動切斷電源。此外配備完善的個體檢測設備。

5、當接近小窯或采空區時,要加強瓦斯檢查與監測工作,留設保護煤柱,避免與小窯或采空區貫通。當與小窯或采空區發生貫通時,應迅速撤出人員,采用適當通風方式排出采空區瓦斯,避免有毒有害氣體傷人事故。

6、防止爆炸事故災害擴大:回風井井口設置防爆門,以防沖擊波毀壞風機。井下建立完善的隔爆設施,設計在回采工作面順槽、掘進工作面、采區準備巷道均設置隔爆水袋棚。

總之,本礦井是低瓦斯礦井,但在建設和生產過程中要引起足夠重視,嚴格執行《煤礦安全規程》的有關規定。采取一切必要的預防措施,避免災害事故的發生。

二、預防煤塵爆炸的措施

井下主要產塵點有采掘工作面,運煤系統轉載點以及膠帶輸送機巷道等運輸過程中產生礦塵。為了保證職工的身體健康,降低職業病的發生率,給井下工人創造一個良好的工作環境,本設計采取了以下防塵、降塵的措施:

1、煤層預注水:采煤工作面配備煤層注水設備,對煤層進行采前預注水。采用工作面超前動壓注水工藝,選用較先進的長鉆孔煤層注水方式,即在回采工作面順槽內超前工作面一個月的推進度,垂直煤壁,打長鉆孔的注水方式,注水水源由井下消防灑水管網供給。

2、濕式作業:在礦井生產過程中,掘進時應采取濕式鉆眼、水炮泥,放炮前后噴霧灑水、沖洗煤壁等。

3、通風除塵:搞好采掘工作面的通風,防治懸浮粉塵積累,在掘進工作面配備掘進通風除塵器。按《煤礦安全規程》規定,嚴格控制進回風巷道的風速,防止煤塵飛揚。

4、粉塵監測:礦井配備防塵人員,配備粉塵采樣器,粉塵預捕集裝置,呼吸性粉塵測定儀等化驗檢測設備,在礦井生產期間及時對井下粉塵進行監測和化驗。

5、個體保護:所有接觸粉塵作業人員均配備防塵口罩,進行個體保護。

6、井下設有完善的防塵灑水系統。在井筒與井底車場連接處,爆破材料發放硐室、主變電所等附近,設置消火栓。

7、定期清洗和沖洗井下巷道中聚集的煤塵,并在主要巷道周壁噴灑石灰水。

8、在井底車場、軌道大巷、運輸大巷、回采工作面順槽、掘進巷道工作面設置凈化風流水幕裝置。

9、煤倉、輸送機和其它煤炭轉載地點必須敷設防塵供水管路,并安設支管和閥門,配備噴霧灑水裝置或設置除塵器,并保持噴霧灑水系統的完好性,作業時進行噴霧降塵或用除塵器除塵。

10、定期在轉載點等產塵地點撒巖粉稀釋生產過程中產生的煤塵。

11、設置隔爆水棚。

三、預防井下火災的措施

(一)內因火災防治

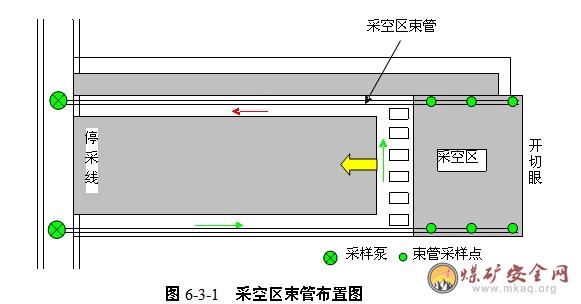

根據鄰近礦井資料;該礦各煤層屬于容易自燃煤層,根據地方煤礦特點及防滅火經驗,礦井具有完善的自燃火災防治系統及措施:主要配置KYSC-1型礦井移動式束管采樣系統對煤層自然發火進行采樣監測;礦井初期布置兩個采煤工作面,綜采一次采全高開采9號煤層一采區9101工作面,高檔普采一次采全高開采6號煤層一采區6101工作面,設計采用阻化劑防滅火、采空區灌漿防滅火系統。

設計在工作面設自燃發火觀測點,并建立監測系統,建立自燃發火預測預報制度。

礦方生產過程中必須先確定煤層自燃發火的標志性氣體及采空區“三帶”劃分,為有效開展自燃發火預測預報工作提供依據。

9號煤綜采工作面,日進度5.4m/天,6號煤普采工作面,日進度3.6m/天,礦方生產過程中必須先確定煤層自燃發火的標志性氣體及采空區“三帶”劃分,計算出采空區可能發生自燃的極限推進速度。如大于采空區自燃的安全推進速度時,不會發生采空區自然發火,可采取及時密閉工作面及采區。日進度(3.6m/天)小于采空區自燃的安全推進速度及日推進度減慢時,必須采取如下防火及滅火措施。

1、阻化劑防滅火(防火)

(1)阻化劑防火原理

阻化劑大都是吸水性很強的溶液,當它們附著在易被氧化的煤體表面時,吸收了空氣中的水分,在煤體表面形成了含水液膜,從而阻止了煤與氧的接觸,起到了隔氧阻化作用;同時水在蒸發時吸收熱量,使煤體降溫,從而抑制煤的自熱和自燃,延長自然發火期的作用。

(2)阻化劑選擇

①原料來源廣泛,價格便宜,制備、使用方便,不會大幅增加采煤成本;

②對人、設備及正常生產無影響;

③具有較好的滲透性和附著性;

④阻化率高,阻化壽命長。

目前,我國常使用的阻化劑有水玻璃(Na2O·nSiO2)、氫氧化鈣Ca(OH)2、工業CaCl2及鹵塊(工業MgCl2)等。其中水玻璃模數n嚴格要求在1~2之間,且其成本較高,噸煤成本高;氫氧化鈣溶解度較小,和水混合而成是混濁液,且堿性強,具有很強的腐蝕性,對注液設備的防腐蝕性要求高,又因為其溶液是顆粒懸浮狀混濁液,顆粒大小對使用泵和封孔器的正常運行產生影響;而工業CaCl2來源廣、供應穩定、成本低,故選用工業CaCl2作為阻化劑。

(3)阻化劑濃度確定

阻化劑濃度的合理性是降低成本、提高阻化效果的重要方面。根據國內礦井使用效果來看,20%的溶液阻化率較高,阻化效果較好;10%的阻化液也能防火,但阻化率有所下降,因此,阻化劑濃度控制在15%~20%之間,一般不小于10%,可暫定把濃度控制在20%,以后根據實際的阻化效果進行適當調整,并采用重量法進行濃度測定。

(4)阻化劑防火系統選擇

目前我國煤礦常用永久式、半永久式和移動式三種噴灑壓注系統。

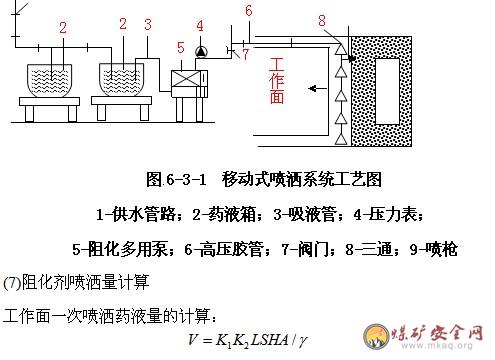

移動式噴灑壓注系統:儲液箱和注液泵安裝在平板車上,放置在采煤工作面的平巷中,距工作面30m左右,經過輸液管路將阻化劑輸送到工作面進行噴灑,該系統工藝簡單、施工快、投資小、機動性大。因此,選用移動式阻化劑噴灑壓注系統,在采煤工作面向采空區的遺煤噴灑阻化液防止煤炭自燃。

(5)阻化劑防火裝備

液壓泵是阻化劑防火技術中的關鍵設備,BH-40/2.5型煤礦用液壓泵體積小,重量輕,運輸攜帶方便,尤其對于井下自然條件較差,設備和人員運行不方便,難以運進較大設備的地點最為合適。該泵可用噴槍直接向殘煤噴射阻化劑,又可利用霧化噴頭噴霧,還可用于向煤體壓注阻化劑。其主要技術規格如下:

型式:煤礦井下輕便型擔架式;

外形尺寸:(長×寬×高)1500×360×450mm;

轉速:700~800r/min;

額定流量:40L/min;

工作壓力:1~2.5MPa;

電壓:380/660V;

功率:2.2kW

(6)阻化劑防火工藝

在工作面軌道巷適當位置(盡量靠近工作面)放置兩輛礦車作為阻化劑藥箱,交換使用,按需濃度(20%)將工業CaCl2倒入1噸礦車內,用臨時供水管路按比例加足清水,配成溶液攪拌均勻后,用BH-40/2.5型煤礦用液壓泵(置于平板車上)將阻化液沿順槽和大溜電纜槽下方鋪設(每20m安一三通接一截止閥)的φ25mm高壓膠管壓至工作面,與φ13mm的膠管和噴槍相連。一臺泵配一支噴槍,由專人手持噴槍,從支架間隙向采空區噴灑,每間隔5組支架噴一次,每次噴灑至少6min,流量不小于35L/min。正常回采期間每班噴灑一次,安排在檢修班工作面放頂后進行,如遇停產、過斷層、收尾等情況時,必須對采空區加大噴灑頻率。噴灑系統工藝圖如下圖所示。

式中:V——采煤工作面一次噴灑阻化劑的藥液量,m3;

K1——易自燃部位藥液噴灑加量系數,一般取1.2;

K2——采空區遺煤容重(按采區遺煤煤樣實測),t/m3;

L——工作面長度,m;

S——一次噴灑寬帶,m;

H——遺煤厚度,m;

A——遺煤吸藥量,(在采空區采取煤樣,由試驗確定),t/t;

γ——阻化液容重,t/m3。

2、灌漿防滅火(滅火)

《煤礦安全規程》規定,開采容易自燃和采用放頂煤開采的自燃的煤層時,必須對采空區、突出和冒落空洞等孔隙采取預防性灌漿等防滅火措施。

預防性灌漿就是將水、漿材按適當比例混合,配制成一定濃度的漿液,借助輸漿管路輸送到可能發生自燃的區域,用以防止煤炭自燃,是使用最為廣泛、效果最好的一種技術。

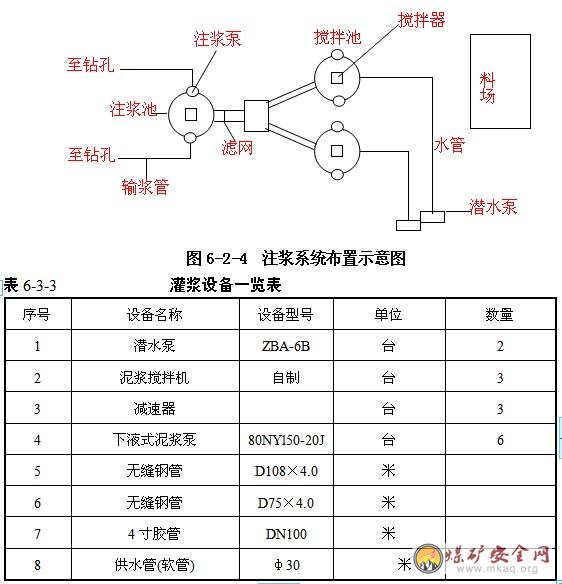

(1)灌漿系統

目前灌漿使用的漿液的制備主要有水力制備和機械制備兩種方法。水力制備是利用高壓水槍沖刷松散的粘土層使水土混合形成泥漿,是一種操作較為簡單的制漿方式,但漿液濃度難以保證,防火效果差;機械制漿是按照一定的比例將制漿材料和水送入攪拌池,經攪拌機攪拌,輸入注漿管路送至井下,但目前的灌漿系統普遍存在易堵管、輸漿力度小、漿材要求高、投資大等不足。山西省安全工程技術研究中心開發的KDZS-1型多功能煤礦防滅火灌漿系統選用移動式輕型設備、多組漿池協同灌漿、經過濾后有多個輸漿出口,可用黃土、粉煤灰等多種灌漿材料,具有設備簡單、投資少、建設速度快、輸漿力度大、防凍等優點。

本次設計在地面設KDZS-1型多功能煤礦防滅火灌漿系統一套,為全礦灌漿服務,灌漿方法采用隨采隨灌,即隨采煤工作面推進的同時向采空區灌注漿液。在灌漿工作中,灌漿與回采保持有適當距離,以免灌漿影響回采工作。

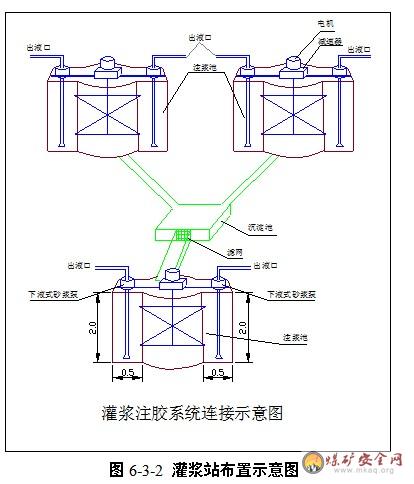

灌漿站建設:地面建2個攪拌池和1個注漿池(注漿池設在較低的水平),池深和直徑均為2m,池體用磚砌筑水泥抹面或用鋼板焊接,其上固定攪拌器。攪拌池底部留有出料口,在漿液流入注漿池前設雙層過濾篩子(孔徑為10mm),攪拌池及注漿池側面設800mm×800mm×2000mm下液泵坑兩個,各安設離心式液下泥砂泵2臺。灌漿站布置如圖6-3-2所示。

(2)灌漿方法

預防性灌漿方法有多種,根據采煤與灌漿先后順序關系可分為:采前預灌、隨采隨灌和采后灌漿。

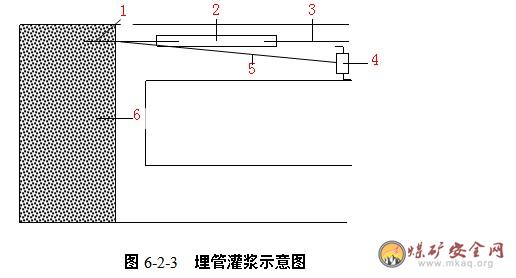

采前預灌就是在煤未開采之前即對煤層進行灌漿,適用于老空區過多、自然發火嚴重的礦井;隨采隨灌就是隨著采煤工作面推進的同時向采空區灌漿,主要有鉆孔灌漿、埋管灌漿和灑漿,能及時將頂板冒落后的采空區進行灌漿處理;采后灌漿就等回采結束后,將整個采空區封閉起來后進行灌漿。為了保證及時、簡便處理處理自燃隱患,設計采用埋管灌漿法。

采用埋管灌漿法,在放頂前沿回風巷在采空區預先鋪好灌漿管(一般預埋10~20m鋼管),預埋管一端通采空區,一端接膠管,膠管長一般為20~30m,灌漿隨工作面的推進,用回柱絞車逐漸牽引灌漿管,牽引一定距離灌一次漿,要求工作面采空區能灌到足夠的泥漿。

1-預埋注漿管;2-高壓膠管;3-灌漿管;4-回柱絞車;5-鋼絲繩;6-采空區

(3)灌漿參數的選擇

①漿液的水固比選擇

泥漿的水固比是反映泥漿濃度的指標,是指泥漿中水與固體漿材的體積之比。水固比的大小影響著注漿的效果和泥漿的輸送。泥漿的水固比越小,則泥漿濃度越大,其粘度、穩定性和致密性也越大,包裹遺煤隔離氧氣的效果也越好,但同時流散范圍也越小,輸漿管路容易堵塞;水固比大,則輸送相同體積的土所用的水量大,包裹和隔絕效果不好,礦井涌水量增加,在工作面后方采空區灌漿時容易流出而惡化工作面環境。漿液的水固比應根據泥漿的輸送距離、煤層傾角,灌漿方式及灌漿材料和季節等因素通過試驗確定,一般情況下為4:1,冬季為5:1。

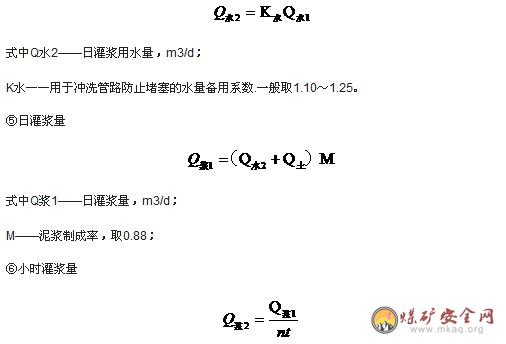

②日灌漿所需漿材量

式中Q材——日灌漿所需漿材量,m3/d;

m——煤層采高,m;

L——工作面日推進度,m;

H——灌漿區傾斜長度,m;

C——回采率,%;

K——灌漿系數,為灌漿材料的固體體積與需要灌漿的采空區容積之比,一般取0.05~0.15。

③日制漿用水量

式中Q水1——制漿用水量,m3/d;

δ——水固比。

④日灌漿用水量

式中:Q漿2——每小時灌漿量,m3/h;

式中:Q漿2——每小時灌漿量,m3/h;

n——每日灌漿班數,班/d;

t——每班純灌漿時間,h/班。

⑦每小時最大灌漿量

考慮到今后生產規模擴大和煤層發火不確定等因素,灌漿主管路按目前所需能力的1.5倍設計,則每小時最大灌漿量為:

式中:Q漿max——每小時最大灌漿量,m3/h。

需要說明的是:灌漿系統的灌漿系數、水土比等各項參數在實際生產中必須根據煤層發火情況、輸送距離、煤層傾角、灌漿方式及灌漿材料和季節等因素通過實驗確定,以確保灌漿效果和生產的安全。

⑧工作制度:與礦井工作制度相匹配,但需注意以下原則:

灌漿工作是與回采工作緊密配合進行。設計灌漿為三班灌漿,每天灌漿時間為10h,若礦井自燃發火嚴重,且所需灌漿的工作面較多,宜采用四班灌漿,每天灌漿時間為15h。

(4)灌漿材料的選擇

①顆粒要小于2mm,而且細小顆粒(粘土:≤0.005mm者應占60~70%)要占大部分。

②主要物理性能指標

比重為:2.4~2.8t/m3

塑性指數為9~11(亞粘土)

膠體混合物(按MgO含量計)為25~30%:

含砂量為25~30%,(顆粒為0.5~0.25mm以下)

容易脫水和具有一定的穩定性。

③不含有可燃物

目前常用的灌漿材料有黃土、粉煤灰等。與黃土相比,粉煤灰的粒度較粗,但體積密度小。就注漿滅火而言,粉煤灰質輕,顆粒表面具有一定光滑度,容易攪拌成漿,便于管道輸送。注入火區后流動性、穩定性較好;粉煤灰具有一定的火山活性,其密封性能較好;粉煤灰親水性差,粒度又大于黃土,注漿后漿體達到靜態時脫水快,并隨著水的泄流帶走一部分熱量。因此粉煤灰用于注漿滅火,可以起到隔絕、包裹、降溫作用。另外,使用粉煤灰,既處理了廢料,又有利于環保。

(5)灌漿管路的選擇

①灌漿管路布置

回采面采空區是該礦灌漿重點區域,因此,灌漿主管路應針對回采面進行鋪設,其它地點的灌漿,則根據需要從主管路上分叉連接。

從副井由地面灌漿站鋪設一趟管路至回采面,管路鋪設路線為:

地面灌漿站→主斜井→軌道大巷→采區軌道巷→工作面

②灌漿管道

主要灌漿干直徑是根據管內泥漿的流速來選擇。在設計中,泥漿給定后,先確定泥漿在管道中流動的臨界流速,再求出泥漿的實際工作流速,使之大于臨界流速即可。

實際工作流速:

式中:v——管道內泥漿的實際工作流速,m/s;

Q漿max——小時灌漿量,m3/h,

d——管道內徑,m。取108mm

該實際工作流速處于臨界流速最大值(泥漿鋼管的臨界流速通常為1~4m/s),可滿足工程需要。

地面灌漿管道一般選用鑄鐵管;井下灌漿管道采用無縫鋼管,其鋼管直徑取108mm;支管直徑取75mm;;工作面管道直徑取4寸膠管。

(6)制漿的主要設備見表6-3-3,灌漿系統布置如下圖6-3-4所示:

(二)外因火災防治

1、及時清理可燃物,井下使用的棉紗頭、布塊、各類油料以及巷道內的廢坑木及時清理出井。

2、加強用電管理,井下所有電氣設備的選擇、安裝與使用應嚴格遵守有關規定,并應正確使用各類安全保護裝置,防止電流過負荷而引起火災。

3、加強生產中的安全管理,井下運輸過程中注意防跑車砸壞電纜,生產中應注意冒頂等外力損壞電纜及電氣設備。

4、井下設置消防材料庫,并經常保證有足夠的消防材料。主變電所、主水泵房等采用不燃性材料支護,并設置防火門,配備滅火器。井底車場和采掘工作面附近巷道中設置消防材料,供撲滅火災之用。

5、井下設置完備的消防灑水系統和消火栓。

6、膠帶機著火的防治措施及裝備

1)在主斜井、上倉巷、運輸大巷、+1240運輸巷、一采區運輸巷帶式輸送機巷道沿線敷設有消防灑水管路,每隔50m設置三通,便于消防灑水。

2)帶式輸送機機頭前后20m的巷道優先采用錨噴或錨桿網錨索等不燃性材料支護。井下消防材料庫配備了足夠的撲滅帶式輸送機火災的消防器材。

3)在帶式輸送機機頭、機尾各設1臺DMH型自動灑水滅火裝置,水源取自井下消防灑水供水系統。

4)井下帶式輸送機采用阻燃抗靜電膠帶,必須按MT147-95標準要求設置,井下帶式輸送機各種電氣元件均隔爆,滾筒、襯墊及非金屬材料均阻燃并抗靜電,必須符合MT147-95要求,并設置了《煤礦安全規程》要求的所有保護裝置。

5)井下帶式輸送機配備有功能完善的綜保監控裝置,集控制、通訊、信號及各種保護為一體,具有打滑、煙霧、溫度、堆煤、跑偏、急停等保護功能

7、防止地面明火引發井下火災的發生

1)井口房采用不燃性材料建筑,主斜井、副立井的井口設有防火門,同時井口房設防火裝置,均可及時阻止地面明火入井;在井口房嚴禁采用可燃性材料搭設臨時操作間、休息間。

2)工業廣場內的進、回風井井口20m內嚴禁煙火,不得有煙火或用火爐取暖,暖風道和壓入式通風的風硐必須用不燃性材料砌筑,并應至少裝設2道防火門,同時嚴禁攜帶明火下井。

3)井口房內不得從事電焊、氣焊和噴燈焊接等工作,如必須在井口房內進行電焊、氣焊和噴燈焊接等工作,必須嚴格按《煤礦安全規程》規定執行。

4)地面設有消防材料庫,有軌道直達井口,按規定配備了消防器材,消防材料庫儲存的材料、工具的品種和數量要定期檢查和更換;材料、工具不得挪作他用

8、加強職工教育,要使全體職工從思想上高度重視防火的重要性,自覺執行各項有關規定。

四、預防井下水災的措施

根據地質報告,目前在2號、3號煤層采空范圍內均有一定量的積水,因此,在開采過程中,應加強對采空區積水的觀察和排放工作。每個掘進工作面配備一部探水鉆機。

1、礦井開拓開采所采取的安全保證措施。

1)每年汛期前必須將井口周圍的導水溝渠挖好疏通,并由專人負責。

2)必須經常檢查井田地表是否存在導水裂隙或其它導水通道,發現裂隙及其它導水通道,應及時將其回填封實。

3)必須隨時觀察井下各種涌水現象,做好常規礦井水文地質工作。

4)必須經常了解相鄰礦井開采情況,掌握其采空范圍,涌(積)水情況、防止越界開采,造成巷道相互貫通,采空區積水涌入礦井,造成涌(突)水事故的發生;一旦發現煤壁發潮、有水銹等透水預兆,立即采取措施,嚴防突水及事故的發生。

5)井下開拓巷道盡量減少對煤層底板的破壞。

6)主水泵房通道內設置了密閉門,防止萬一井下發生突水時不致危及主排水泵房。

7)對采掘進工作面配備了探水鉆機,生產建設中時遵循“有掘必探,先探后掘、先治后采”的原則。

8)井下配備了小水泵,用以排除巷道積水,確保良好的勞動環境。

9)采空區井田邊界均留設保安煤柱。

2、防治水煤(巖)柱的留設

在小窯、老空區、采空區和井田邊界處,留足防隔水煤(巖)柱。防水煤(巖)柱尺寸要根據具體情況,經計算確定。防水煤(巖)柱一經留設即不得破壞,嚴禁在各種防隔水煤(巖)柱中采掘。

大斷層對本次設計各號煤層開采構成影響。要盡快查清斷層的導水性,要嚴格執行探放水制度,嚴格落實“預測預報,有掘必探,先探后掘,先治后采”的原則。

3、區域、局部探放水措施及設備

探放水原則

1)采掘工作面必須堅持“預測預報、有掘必探、先探后掘、先治后采”的原則。

凡遇到下面情況都必須停止掘進,進行探水:

(1)掘進工作面接近被淹井巷或有積水的小窯、老空;

(2)在邊探邊掘區內掘進時,掘進長度達到允許掘進長度;

(3)采掘工作面發現出水征兆;

(4)當采掘工作面接近各類防水煤柱時;

(5)接近可能與含水層等相通的斷層破碎帶時;

(6)接近其他可能出水地區時。

2)超前鉆孔的布設

(1)當老空、老巷、廢棄硐室等積水區的位置準確且水壓不超過981kPa時,探水起點至積水區的最小距離:煤層中不得小于30m,巖層中不得小于20m。

(2)對礦井的積水區,不能確定其邊界位置時,探水起點至推斷的積水區邊界的最小距離不得少于60m。

(3)掘進巷道附近有斷層時,探水起點至最大擺動范圍預計煤柱線的最小距離不得小于20m。

(4)石門揭開含水層前,探水起點至含水層的最小距離不得小于20m。

(5)探水鉆孔的直徑大小由鉆機規格確定,孔數不少于3個。鉆孔布置成扇形,探水鉆孔至少有一個中心孔,其它孔與中心孔成一定角度。

3)防止孔口被水沖破

為了防止孔口被水沖破,用水泥和套管加固孔口,其長度不小于1.5~2.0m。當水壓較小(294~392Pa)時,可隨時用木楔封閉鉆孔;當水壓較大(981~1962Pa)時,可加設防噴裝置,防止鉆進時噴水。由于探水鉆眼布置方法可分為垂直、傾斜和水平,所以防噴裝置的結構也有所不同。垂直鉆眼用防噴帽和防噴接頭;水平和傾斜鉆眼,采用盤根密封器。水壓過大時,為了安全鉆眼,設反壓裝置和防壓控制裝置。

4)布置探放水鉆孔應當遵循下列規定: