17021工作面回采總結

17021工作面回采總結

回采時間:

2010.11~2011.5

隊 長:

書 記:

編 寫 人:

技術主管:

編寫日期: 2011-7-19

17021工作面回采總結

一、工作面概況

17021工作面西側以-380南翼大巷保護煤柱線為界,東側、南側為F4斷層保護煤柱線,北側為已回采的17011工作面,走向長550m,傾斜長40~150m。

工作面煤層賦存相對穩定,煤層結構簡單,平均厚度2.44m,煤層傾角10°~17°,平均15°;地面標高+34.7m,煤層底板標高-370.0m~-440.0m。煤層厚度0~2.95m,平均2.44m。煤層直接頂板為砂質泥巖,夾泥巖及細砂巖薄層,底板也為砂質泥巖,上部夾細砂巖及波狀層理。

風、機巷及切眼均采用錨網支護,錨桿間距:幫1m×1m,頂0.8m×0.8m。

二、巷道布置優缺點

優點:

1、本工作面風巷沿南翼軌道大巷保護煤柱布置,機巷沿F4斷層保護煤柱布置,并留有一定安全距離,比較合理。

2、工作面內斷層發育,采面不能順利推過,在斷層處做改造切眼,加快回采進度,減少材料消耗。

缺點:

1、機巷調向多,增加了運輸設備,不便于機電設備的管理。

2、面內巷道多,增加了采面過空巷次數。

三、回采過程中遇到的問題及處理方法

該工作面內發育一條DFN大斷層,落差2~10m,面內延伸長度大,為使采面順利推進,面內共作2條改造巷,采面推過其中一條3m多時,因落差大,工作面采用了沿空留巷的方法進行回采。沿空留巷段使用3排支柱,其中一排緊貼煤壁,切頂線支柱加設密集柱和戧柱,該方式保證了采面通風和支護的要求。

在機巷中部上幫亦有一斷層,其沿巷道走向方向延伸長度大,面內伸展長度不等,致使機頭處一直過巖石,該處采用破頂底的方式確保其高度,全封閉支護頂板。

四、采煤方法的優缺點

該面煤層平均厚度2.44m,煤層傾角10°~17°,平均15°,選用炮采一次采全高的工藝回采。

優點:該面煤層賦存相對穩定,煤層時厚時薄,變化較快,選用不同型號的單體柱可適應這種變化。由于局部煤層傾角大,單體柱支護也更為方便。

缺點:柱梁調整頻繁,工人勞動強度大。局部頂板破碎時,必須加強支護,接頂嚴實,防止漏頂。

五、礦壓顯現及頂板管理經驗

本工作面斷層落差,面內延伸長度大,地質條件相對復雜。構造應力顯現明顯。工作面初采期間,采空側空間達到8~10m左右時,在直接未見彎曲下沉趨勢的情況下直接垮落,在垮落前液壓支柱受壓明顯,支柱鉆底嚴重,可達400~500mm。初采煤厚為2.7m,由于直接頂巖性破碎,跨落巖石基本能充填整個回采空間,垮落時未見沖擊波。

工作面正常回采時礦壓不明顯。梁長1.2m,工作面前推一排,放一次頂,大多頂板隨采隨落,局部較硬的砂巖會形成小面積懸頂,但工作面前推兩排后,隨即垮落,則正常回采時放頂步距為1.2m。

當采面靠近17021內切眼以北的逆斷層時,機巷有來壓現象,巷道斷面收縮,在采面靠近DFN9斷層時,17021改造切眼調向段壓力明顯,巷道嚴重縮小,高寬度減小均達到0.5m以上。

在機巷與F4斷層保護煤柱之間采用了巷采,原設計巷道間距10m,在回采的過程中發現在巷采范圍內機巷受壓明顯,主要表現為巷道底鼓,巷道頂部網兜增多,故巷采間距加大。

六、工作面回采率

本工作面初采時,煤層厚度較大,根據我礦初采高度不超過2.6m的經驗,丟底煤較多,后采取措施成功實現回采高度調制2.7m,采面局部調制更高,大大提高了煤炭回收率。在正常回采時,采面見頂見底,回收率高。

為撇過斷層,采面做了改造切眼3,巷道掘通后,發現靠近斷層側煤柱過大,增加了丟煤量,在以后的生產中一定探準斷層位置。

采煤隊每月計劃產量32500噸,實際產量為:2010年11月2.5萬噸,12月3萬噸,2011年1月23180噸,2月35127噸,3月24368噸,4月38256噸,5月35606噸。

工作面地質儲量25.63噸,實際出煤21.16萬噸,回收率82.65%,采出率96.5%。

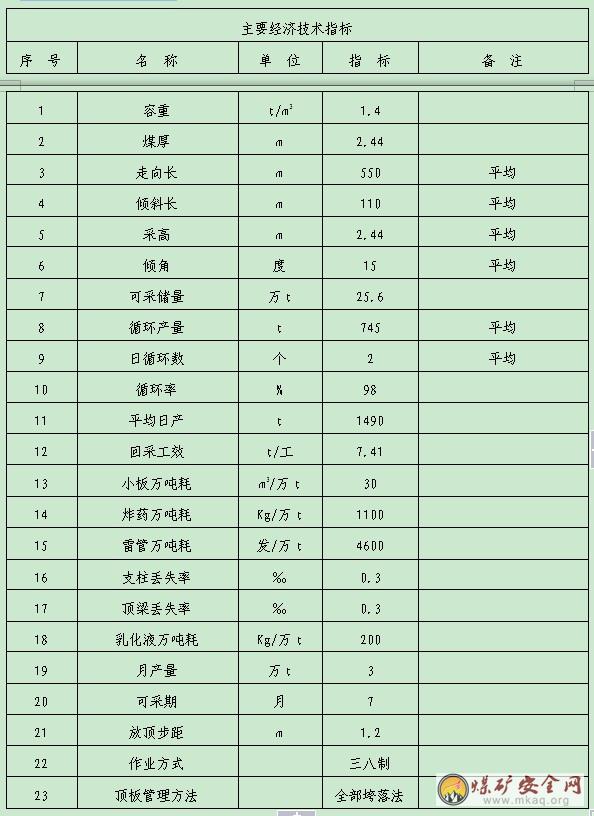

七、技術經濟指標

八、其他技術措施

17021機巷自G3點往北開始上坡后橫跨17軌道下山,其巖柱高度約為2m,17軌道下山沿為煤巷,如不采取措施,采面從機巷下面過支柱勢必會撐破該巷底板,為解決此問題,我礦提前在17軌道下山正上方的17021機巷底板上鋪上錨網,在錨網上面打上木垛,直到接頂,從而使采面從17021機巷下面順利推過。