金銀山煤礦2012年抽、掘、采計劃

編寫:

總工:

礦長:

時間:

一、2012年抽、掘、采計劃

抽采瓦斯350萬M3/年,總進尺:2100 m,生產原煤10萬t,鉆進進尺47440米。

1、 現狀

2011年底余下可采煤量110802工作面、抽采煤量110803、110804工作面:

可采煤量Q=300M(可采走向長度)*100M(工作面傾向長度)*1.6M(采高)*1.4噸/M3*95%=63840噸;

抽采煤量:

110803工作面:Q=370M*100M*1.6M*1.4=82880T;

110804工作面:Q=300M*100M*1.6M*1.4=67200T:

合計150080T

掘進煤量:110805工作面Q=600M*100M*1.6M*1.4=134400T

掘進煤量:110806工作面Q=350M*100M*1.6M*1.4=78400T

合計:212800T

二、抽采能力

1、抽放系統

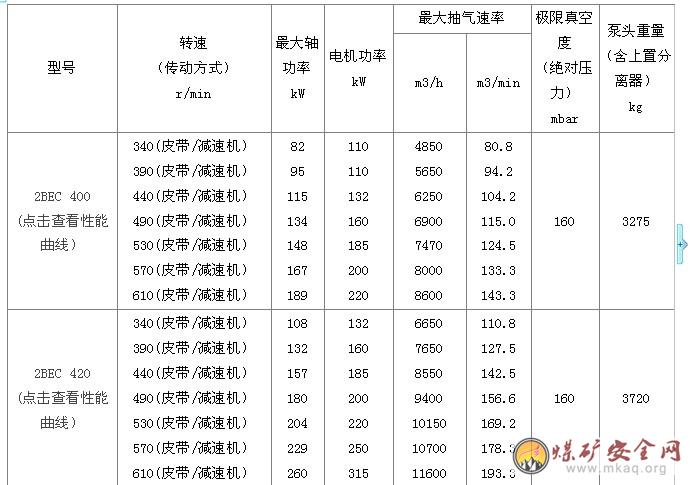

我礦已安裝地面高低負壓抽放系統(2BEC400-132、2BEC420-185)

高負壓年抽采能力Q=330天*24*6250*0.8*30%=11880000

低負壓年抽采能力Q=330天*24*8550*0.8*40%=19699200 m3/年

三、工作面瓦斯儲量及抽放瓦斯量計算

1、工作面瓦斯儲量

相鄰110801工作面測定煤層瓦斯含量為9.8m3/t 。根據110801工作面瓦斯含量、110803、110804工作面測定數據和110803、110804工作面掘進期間瓦斯涌出量推斷該工作面平均瓦斯含量為10m3/t。工作面平均走向長420、350米,傾斜寬1100米,煤層平均厚度1.6米,容重1.4噸/m3。因此該工作面瓦斯儲量為:

Q儲=L×H×M×γ×X

Q3=420*100*1.6*1.4*10=940800m3

Q4=350*100*1.6*1.4*10=784000 m3

合計1724800 m3

式中:L—工作面走向長度;m

H—工作面傾斜寬度;m

M—煤層平均厚度;m

γ—煤的容重;噸/m3

X—煤層瓦斯含量;m3/噸

2、工作面巷道掘進及打鉆過程中瓦斯自然排放量

110803、110804工作面自巷道掘進以來,通過采取邊掘邊抽、超前排放鉆孔及風排等措施,使工作面煤層中賦存的瓦斯得到一定的釋放,這不但保證了巷道掘進施工工作的順利進行,而且在一定程度上降低了工作面煤層中的瓦斯含量,對以后工作面回采工作非常有利。因此對工作面巷道掘進及打鉆過程中自然排放的瓦斯量進行統計。巷道掘進及打鉆過程中瓦斯自然排放量預測:(回風按瓦斯濃度0.5%,掘進風量400M3/MIN,每天瓦斯自然排放量Q=24*400*0.5%=48M3,巷道掘進及打鉆過程按4個月計算,瓦斯自然排放總量統計48*30*4=5760M3,110803、110804掘進期間瓦斯自然排放總量統計5760M3*4=23040M3,

4、工作面需要抽放的瓦斯量

《煤礦安全規程》第190條規定煤層瓦斯預抽率應大于30%,根據該條規定和上述統計計算結果,110803、110804工作面預抽應抽出的瓦斯量(QY)為:

QY≥0.3(Q儲-Q抽-Q排)

式中:QY—工作面需要抽放的瓦斯量,萬m3;

Q儲—工作面瓦斯儲量,1724800m3;

Q抽—工作面邊掘邊抽鉆孔抽放量, m3;

Q排—掘進期間風排瓦斯量,23040萬m3。

代入上式得工作面預抽率為30%時需要抽放的瓦斯量為1701760m3

四、低負壓系統抽放率計算

高負壓抽釆4個月,抽采率30%,剩余瓦斯含量為10(1-30%)7m3/min.

d=

式中:d——工作面抽放率m3/min

Qy—— 抽放期間工作面涌出瓦斯量

Qy=Q×C=650×0.5%=3.25m3/min

Qc——工作面抽放瓦斯量,即Qc=7-Qy=3.75m3/min

則d=53.57%

1、抽放鉆孔的布置

(1)、抽放鉆孔布置方式

平行布置、扇形布置,水平鉆孔平行布置和混合鉆孔布置等幾種方式。

鉆孔布置方式要根據礦井的具體生產條件選擇,對于以防突為目的的煤層瓦斯抽放,無論采用哪種布置方式,都要求在預抽煤層的范圍內均勻布孔,使整個開采區域盡可能都在鉆孔控制范圍之內。

根據金銀山煤礦工作面長度和打鉆能力,擬采用混合鉆孔單排平行布置方式,從上、下順槽同時打鉆,貫穿整個工作面。鉆孔布置方式如圖所示。

(2)、鉆孔布置原則

①、要做到抽放鉆孔“抽而有源”。即必須保證鉆孔有充足的瓦斯源,以利于提高煤層瓦斯抽放率。

②、布置的鉆孔要達到“吸而不漏”。即鉆孔孔口必須位置適當,加強封孔質量,保證嚴密不漏氣。故要求抽放鉆孔的封孔段至少為5~7m。

(3)、鉆孔布置注意事項

①、孔口位置應避開地質構造破壞帶或采動裂隙區,以免漏氣。

②、鉆孔必須均勻布置,并且必須到位。

③、鉆孔應做到抽出的瓦斯量大,服務期限長。

④、開采層回采工作面初次卸壓時,往往發生瓦斯大量涌出,因此,開切眼附近的鉆孔應適當布置密集一些。

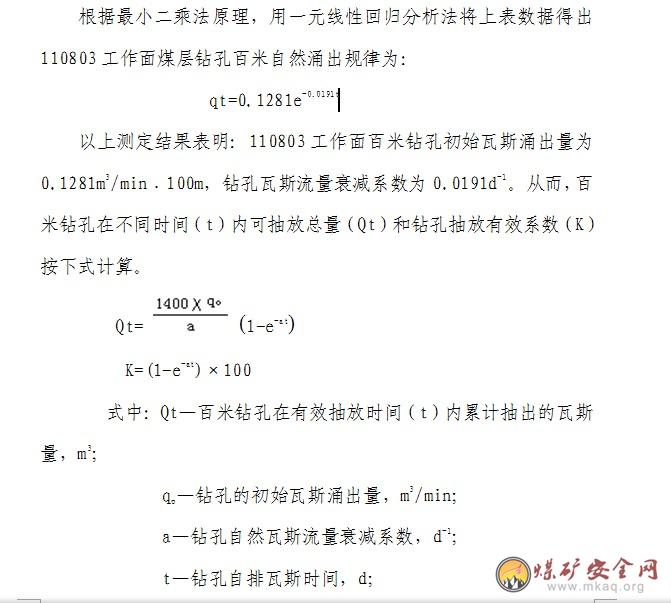

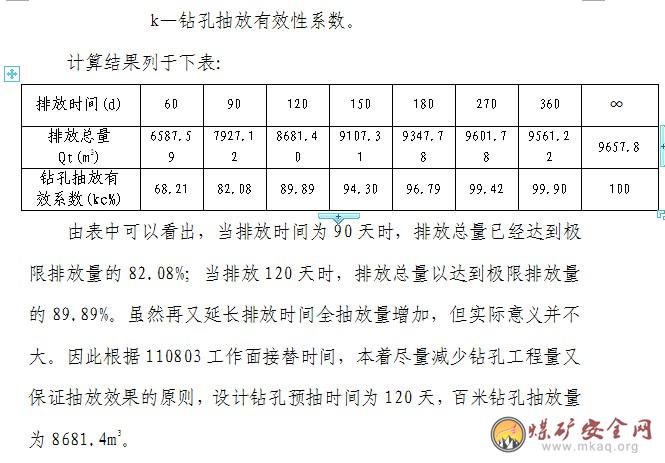

3、工作面預抽時間及單孔抽放量的確定

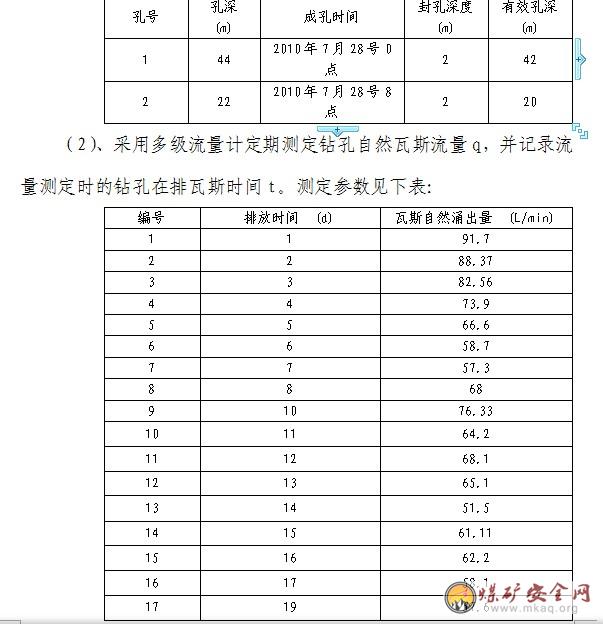

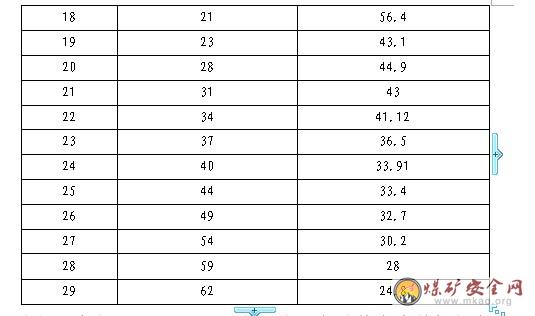

表征鉆孔自然瓦斯涌出特征的參數有兩個,它們是鉆孔自然初始瓦斯涌出強度(qo)和鉆孔自然瓦斯流量衰減系數(a),其中鉆孔瓦斯流量衰減系數a是評價煤層瓦斯預抽難易程度的一個重要指標。(qo)和(a)值是通過測定不同時間的鉆孔自然瓦斯涌出量并按式(3-4)回歸分析求得:

qt=qoe-at ………(3-4)

式中:qt—自排時間t時的鉆孔自然瓦斯流量,m3/min;

qo—自排時間t=0時的鉆孔自然瓦斯流量,m3/min;

a—鉆孔自然瓦斯流量衰減系數,d-1;

t—鉆孔自排瓦斯時間,d。

對(3-4)式積分,可以得到任意時間t內鉆孔自然瓦斯涌出總量Qt;

Qt=∫otqtdt=∫otqo.e-atdt=qo(1-e-at)/a

即:Qt=QJ(1-e-at)………(3-5)

式中:Qt—時間t內鉆孔自然瓦斯涌出總量, m3;

QJ—鉆孔極限瓦斯涌出量, m3

其余符號意義同前.

具體測定步驟為:

(1)、在110803上順槽距三叉口195米處右側鉆場內沿煤層打兩個直徑75mm試驗鉆孔,其參數見下表。

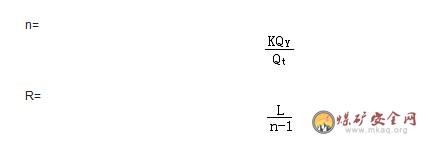

4、鉆孔數量與鉆孔間距

鉆孔間距是重要的抽放參數,它不僅決定著鉆孔總量和打鉆時間,而且在預抽時間已定時,還決定著預抽率。即鉆孔瓦斯流量衰減系數(a)和鉆孔有效抽放時間(t),以及所需要抽放的瓦斯量(QY),然后,就可按下式計算鉆孔數量和鉆孔間距。

式中:n—鉆孔數量,個;

式中:n—鉆孔數量,個;

K—備用系數,取1.2;

QY—工作面需要抽放的瓦斯量,m3;

Qt—百米鉆孔在有效抽放時間(t)內累計抽出的瓦斯量,m3;

R—鉆孔間距,m;

L—工作面走向長度,m。

經計算抽放時間4個月達到預抽率30%,需要百米鉆孔235個,鉆孔總長23500米,鉆孔間距3m。

5、鉆孔直徑

鉆孔直徑大,暴露煤壁面積也大,瓦斯涌出量就大。鉆孔直徑應根據打鉆技術、抽放瓦斯量和抽放半徑等因素綜合考慮,按我公司現有打鉆設備選用直徑75mm的鉆頭,有條件時可打大直徑鉆孔抽放瓦斯。

6、鉆孔長度

鉆孔的抽放瓦斯量隨著鉆孔長度的增大而增加,沿層鉆孔的長度,一般為工作面長度的70%~90%。考慮到工作面長在100米左右,沿層打長鉆孔有困難,可分別從工作面的上、下順槽布置鉆孔,以加大工作面的瓦斯抽放量,鉆孔長度上向孔為65~70m,下向孔為50~55m。

7、抽放負壓

抽放負壓對未卸壓煤層抽放瓦斯效果的影響,當前尚無統一的認識。但預抽負壓不宜過高,否則容易漏氣,對封孔器的選擇、封孔質量等要求較高,給管理帶來一定困難。一般選用13.33~26.66kpa的負壓抽放。

8、鉆孔封孔長度

封孔應保證不漏氣,以提高抽放量。在煤壁開孔,一般封孔深度為5~7m。封孔材料可用聚氨脂。

綜上所述,回采工作面預抽鉆孔參數初步確定如下:

布孔方式:上、下向鉆孔平行單排布置方式;

鉆孔平均間距:3.0m;

鉆孔直徑:75mm;

鉆孔深度:120m

鉆孔總長:28200m

抽放負壓:13.33~26.66kpa;

封孔長度:5m;

封孔材料:聚氨脂。

考慮到工作面的接替安排和瓦斯抽放鉆孔服務時間的長短不同,靠近切眼處鉆孔的抽放時間相對較短,因此實際打鉆時鉆孔間距可適當調整。具體布置如下:距切眼100m范圍內鉆孔間距定為1.5m;100~200m范圍內鉆孔間距定為2m;200m以外范圍內鉆孔間距定為3.5m。

五、打鉆能力

我礦目前有ZY-750全液壓鉆機4臺,每臺每班(8小時)可以鉆進80米、4臺齊全年總鉆進進度L=4*330天*2*80=211200米;2011年計劃鉆進進尺47440米,滿足要求。

六、生產煤量

每天采面推進2米,采煤工作面斜長100米,采高1.6米,每月推進50米,月產量Q=100*1.6*1.4*50*95%=10640T,

年產量Q=10640*11=117040T

通過分析2012年我礦抽、掘、采平衡

2012年1月2日